Газобетонные блоки: плюсы, минусы

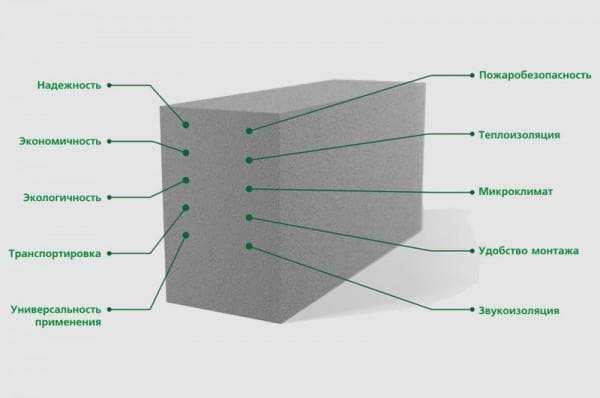

Рассмотрим основные плюсы и минусы газобетонных блоков.

- Легкий вес элементов существенно облегчает нагрузку на фундамент, следовательно снижает расходы на его закладку.

- Цена. Строительство дома из газобетона обойдется значительно дешевле, из других стеновых материалов.

- Высокие теплоизоляционные свойства. Позволяют экономить на отоплении и утеплительных материалах.

- Отличная звукоизоляция. Обуславливается высокой пористостью газобетонных блоков.

- Универсальность. Газобетон поддается шлифовке, сверлению, пилению. Гибкость возможностей обработки позволяет выполнять проекты любой конфигурации.

- Идеальная геометрия. Высокие технологии производства позволяют изготавливать большие, ровные блоки точных размеров, что минимизирует отклонения и неточности.

- Морозостойкость. Газобетонные блоки имеют показатель морозостойкость F-50. Это значит, что материал выдерживает 50 циклов заморозки-оттаивания.

- Пожаробезопасность.

- Экологичность. Обладают минимальным радиационным фоном, что делает нахождение в сооружениях из газобетона безопасным для человека. Исходное сырье и конечный продукт безвредны для природы.

- Биологическая стойкость. Газобетонные блоки не повреждаются грызунами, различными микроорганизмами, насекомыми. Возможно образование зеленого налета при постоянном контакте сооружений с водой.

- Легко самому рассчитать, сколько понадобится материала.

- Образование трещин. Распространена ситуация, когда несоблюдение всех правил монтажа фундамента приводит к образованию крупных трещин и микротрещин.

- Внутренняя отделка. Производители рекомендуют штукатурные материалы на гипсовой основе. Они могут привести к образованию трещин. Чтобы этого избежать, требуется дополнительное укрепление монтажной сеткой, что увеличивает стоимость строения.

- Требует оперативности и строгой очередности внутренних и внешних работ: сначала производится внутренняя отделка, после – отделка наружных стен.

- Ненадежно держится крепеж. Придется использовать специальные крепления, если возникнет необходимость повесить что-либо тяжелое.

- Огнеустойчивость. Не смотря на то, что газобетон не горит, он имеет свойство взрываться, если находится рядом с источником высокой температуры слишком долго.

- Сложность архитектурных расчетов.

- Относительно низкая прочность.

Особенности и характеристики материала

Производство газобетонных блоков осуществляется на промышленном оборудовании по автоклавной технологии. Она предусматривает использование специального резервуара для высокотемпературной обработки газобетонных изделий. Применяются пропарочные камеры, где материал приобретает прочность под воздействием высокой температуры и повышенного давления.

Технические характеристики газобетонных изделий обеспечиваются благодаря соблюдению требований техпроцесса. Для изготовления газобетона применяются следующие материалы:

- портландцемент М400 или М500;

- мелкий кварцевый песок;

- гашеная известь;

- соли кальция;

- порошкообразный алюминий;

- теплая вода.

Сегодня газобетон очень популярен в строительстве

Сегодня газобетон очень популярен в строительстве

Алгоритм приготовления автоклавного стройматериала предусматривает подготовку песчано-цементной смеси с дальнейшим введением алюминиевой пудры и воды. Объем композитной смеси увеличивается в результате реакции газообразования. Из затвердевшего газобетонного массива по технологии точной резки формируются готовые изделия.

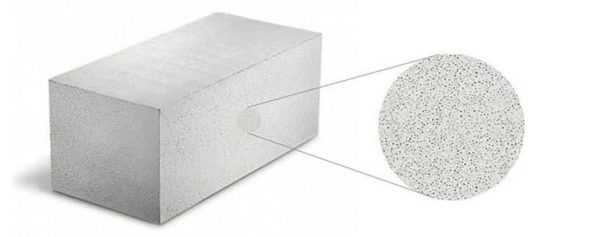

Они отличаются пористой структурой, определяющей свойства блоков:

- высокую звукоизоляцию;

- уменьшенный удельный вес;

- повышенные теплоизоляционные характеристики;

- низкую морозостойкость.

Изготовить газобетонные блоки без обработки в автоклавных камерах возможно, но неавтоклавный материал отличается от автоклавного газобетона пониженной прочностью. Минусы неавтоклавной технологии очевидны.

Газобетонные блоки представляют собой изделия, отличающиеся следующими особенностями:

- формой, соответствующей очертаниям прямоугольного параллелепипеда. Правильная геометрия и минимальные допуска облегчают выполнение кладки;

- открытым строением находящихся в массиве воздушных ячеек. Полости повышают гигроскопичность газобетонных блоков;

Дома легко и быстро возводятся, именно поэтому, этот материал получил широкое распространение и востребованность

Дома легко и быстро возводятся, именно поэтому, этот материал получил широкое распространение и востребованность

- равномерной концентрацией пор. Однородность газобетонной структуры положительно влияет на повышение прочности;

- постоянством размеров сферических оболочек. Стабильность геометрии полостей обеспечивается путем соблюдения технологии;

- суммарным объемом пустот, составляющим 75% от общего объема блока. Увеличенный объем пустот снижает плотность пористого стройматериала;

- белым цветом, связанным с применением извести. Несмотря на товарный вид блоков, они требуют внешней и внутренней отделки;

- незначительной шероховатостью поверхности газонаполненных блоков. Для отделки используются штукатурные составы с повышенными адгезионными свойствами.

Лучшие газосиликатные строительные блоки

Большая популярность материала обусловлена высокой прочностью, шумоизоляцией, отсутствием токсичных компонентов в составе. Свойство сохранять телпо снижает затраты на отопление, а способность выдерживать влияние огня до 3 ч. исключает ситуации быстрого распространения пламени в помещении. При этом существует и ряд минусов, которые требуют от строителей выполнения облицовки с целью увеличения срока эксплуатации. Лучшими в этой категории из 10 номинантов стали 3 вида элементов.

Aerostone

Блок из ячеистого бетона с размерами 600х250х100 обладает хорошим классом прочности, что позволяет выдерживать конструкциям нагрузку до 40 кг/см2. Небольшая толщина указывает на возможность использования материала для строительства межкомнатных стен и перегородок. Морозостойкость рассчитана на 100 циклов.

Достоинства:

- Малый вес;

- Выдерживает влияние огня до 3-х часов;

- Позволяет снизить расходы на отопление;

- Высокая степень звукоизоляции;

- Экологически безопасный состав;

- Обеспечивает комфортный микроклимат;

- Низкая цена.

Недостатки:

- Высокая степень водопоглощения;

- Проблемы с нанесением отделочных растворов.

Покупатели довольны качеством товара. Они утверждают, что при соблюдении правил возведения конструкций, серьезных проблем во время эксплуатации не возникает. Также не советуют вешать на стены тяжелую мебель, так как вкручивание дюбелей может привести к нарушению целостности материала.

Bonolit

Перегородочный газосиликатный блок выдерживает влияние огня до 4-х часов и нагрузку до 40 кг/м2. Он практически не пропускает холод в помещение, поэтому владельцы домов могут экономить на отоплении. На 1 м2 стены уходит около 7 элементов, что позволяет существенно увеличить скорость, а также уменьшить цену строительства. Значение усадки при высыхании меньше, чем у предыдущего номинанта.

Достоинства:

- Экологически безопасный состав;

- Обеспечивает комфортный уровень влажности в доме;

- Предупреждает распространение огня в помещении;

- Высокая степень звукоизоляции;

- Малый вес.

Недостатки:

Ограниченная область применения.

ЭКО

Газосиликатный блок изготовлен методом автоклавным твердения, поэтому обладает высокой прочностью, хорошо сохраняет тепло. Увеличение толщины до 20 мм позволило использовать материал для строительства стен, перегородок в жилых и промышленных зданиях. Класс пожарной опасности К0 указывает на высокую устойчивость к воздействию огня.

Достоинства:

- Минимальная нагрузка на фундамент;

- Легкий;

- Возможность использования в многоэтажном строительстве;

- Высокая морозостойкость;

- Хорошая звукоизоляция.

Недостатки:

Наибольшая усадка при высыхании среди номинантов категории.

Покупатели отмечают, что использование такого товара позволило существенно ускорить стройку.

Производство газобетонных блоков

Цементное тесто состоит из портландцемента, кварцевого песка, и алюминиевой пудры в виде порошка или пасты. Используется техническая вода, нагретая выше 45 С. Повышенная температура активизирует процесс гидратации, ускоряет набор прочности. Пенообразователем служат алюминаты. Характеристики газобетонных блоков зависят от марки цемента, размера песчинок и тщательной подготовки смеси.

Обычный рецепт замеса для получения 1 куба газобетона:

- цемент – 900 кг;

- песок – 375 кг;

- алюминия в порошке – 0,5 кг.;

- известь негашеная – 35 кг;

- вода – 300 л.

Производственная линия содержит дозаторы, смесители, формовочный стол с поддонами. В установке передвижным может быть бункер с раствором или транспортер с формами. В частном строительстве применяются передвижные мини-установки с дозаторами.

Вспучивание смеси происходит в формах в течение 4 часов, при этом объем увеличивается вдвое. Через 16 часов происходит распалубка, перемещение сырца на поддоны для созревание в течение 28 суток. Строительный материал носит название «газобетон гидратационного твердения»

При автоклавной сушке блок после вспучивания завозят в печь, туда же подают пар под давлением в 12 атмосфер. Паротепловая обработка придает изделию дополнительную прочность, морозостойкость и долговечность. На выходе изделие заворачивают в термоусадочную пленку, направляют на реализацию.

Технология

Промышленные условия

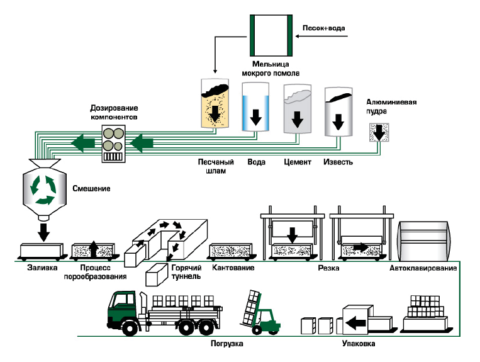

Полный цикл производства автоклавного газобетона

Полный цикл производства автоклавного газобетона

Как изготавливается газобетон в условиях крупного производства:

- Компоненты (портландцемент, песок или другой наполнитель, известь, модификаторы и газообразователь) загружаются в отдельные бункеры;

- Крупнофракционный наполнитель перемалывается в минеральную муку;

- Компоненты дозируются в зависимости от требований к плотности готовых блоков и смешиваются с водой в бетономешалке;

- Смесь заливается в форму большого объема, где газообразование придает ей пористую структуру. Форма размещается на вибростенде. Вибрация помогает добиться ее равномерного, без пустот, заполнения;

- В камере предварительного созревания (так называемом горячем тоннеле) за 3-4 часа при температуре около 40°С смесь набирает прочность, достаточную для распалубки (выемки из формы);

Массив газобетона транспортируется к месту нарезки на блоки

Массив газобетона транспортируется к месту нарезки на блоки

- На линии резки массив превращается в отдельные блоки. Для резки используются высокопрочные металлические струны. Поскольку резка выполняется в трех плоскостях, массив кантуется в процессе разделки;

- Сформированные, но не набравшие прочность блоки поступают в автоклав. Их созревание проходит при избыточном давлении (около 12 кгс/см2), повышенной влажности и температуре (+180°С). Автоклавирование обеспечивает полное отсутствие усадки и трещин;

Загрузка нарезанных блоков в автоклав

Загрузка нарезанных блоков в автоклав

- Прошедшие контроль качества и упакованные в полиэтилен блоки грузятся на поддоны и отправляются на склад готовой продукции.

Кустарное производство

Если вы собираетесь своими руками производить газобетонные блоки, состав и пропорции компонентов будет примерно такими:

- Песок — 180 кг;

- Цемент — 100 кг;

- Вода — 60 литров;

- Каустическая сода — 600 г;

- Алюминиевая пудра — 230 г;

А вот пошаговое описание технологии кустарного изготовления блоков:

- Заливаем в бетономешалку подогретую до 60 градусов воду (из водопровода ГВС или, что куда лучше, из бойлера);

- Засыпаем 2/3 от общего количества песка и половину цемента;

- Мешаем 10 минут;

- Добавляем остатки песка и цемента при непрерывном перемешивании;

- Засыпаем в смесь каустическую соду, сульфат натрия (опционально) и разведенную водой алюминиевую пудру;

Каустическая сода создает щелочную среду и обеспечивает газообразование

Каустическая сода создает щелочную среду и обеспечивает газообразование

- Мешаем еще минуту, после чего выливаем смесь в предварительно смазанные формы и накрываем их полиэтиленовой пленкой на 10 минут;

На фото — формы для производства газобетонных блоков

На фото — формы для производства газобетонных блоков

- После того, как смесь поднимется до максимума и осядет, срезаем все, что выступает за пределы формы;

- Через сутки выгружаем схватившиеся блоки из форм, складируем и ждем набора их полной прочности в течение 2-4 недель.

При комнатной температуре и в отсутствие ускоряющих созревание добавок газобетон набирает полную прочность за месяц

При комнатной температуре и в отсутствие ускоряющих созревание добавок газобетон набирает полную прочность за месяц

Техническая характеристика

Блоки производятся по технологии автоклавного твердения. Технологический процесс изготовления строительного материала полностью автоматизирован. Сырьё смешивают с алюминиевой пудрой и отправляют в автоклав. Вспенивание происходит за счёт химической реакции. Алюминий, вступая в реакцию со щёлочью, образует поры в материале. Таким образом под давлением образуется пористая структура. Характеристики материала так же включают в себя плюсы и минусы, узнать о которых можно здесь.

Марки газоблоков

В зависимости от плотности газоблоки бывают разных марок:

D300 – газоблок с низкой плотностью, его классифицируют как теплоизоляционный блок (он не выдерживает серьёзные нагрузки и используется для утепления зданий);

- D400 – конструкционно-теплоизоляционный газоблок, используемый в одноэтажном строительстве и возведении перегородок;

- D500 – конструкционно-теплоизоляционный газоблок для возведения несущих стен, перегородок;

- D500 – D900 – конструкционно-теплоизоляционные газоблоки повышенной плотности, используются в многоэтажном строительстве;

- D900 – D1200 – конструкторский газобетон, предназначенный для инженерных сооружений сложной конструкции.

Объемная густота

В зависимости от того, как газобетон соотносится к объему, который он занимает, определяют объемную густоту. Материал становится прочнее с повышением густоты. Но чем она меньше, тем выше теплоизоляционные свойства блоков. Это связано с наличием большого количества воздуха в газоблоках: его пузырьки – отличный теплоизолятор.

Однако воздух не обладает звукоизоляционными свойствами. Более пористый газобетон имеет звукоизоляцию ниже, чем марки с высокой плотностью. Маркировка марок газоблоков обозначает плотность. Она зависит от объемной густоты (плотности) в сухом состоянии компонентов газобетона. Например, маркировка D500 обозначает плотность газобетона 500 кг/м3.

Также читайте, газоблоки или пеноблоки: что лучше выбрать. Чем отличается материал между собой, можно узнать из статьи.

Высокая прочность и малый удельный вес

Прочность и лёгкость – два главных преимущества газоблоков. У 300–600 газобетона прочность на сжатие находится в пределах 1,5–3,5 кгс/см2. При этом удельный вес колеблется от 300 до 1200 кг/м3. Для сравнения: у кирпича он составляет 1200–2000 кг/м3.

Это позволяет существенно снизить нагрузку на фундамент. Давление на коробку может быть снижено в 2–3 раза. При этом газоблоки при соблюдении технологии с лёгкостью выдерживают перекрытия значительного веса. А о размерах пустотных плит перекрытия вы можете почитать в нашей статье.

Прочность газобетона на сжатие

Величина этой характеристики зависит от плотности газобетона. Газоблоки марки D500 имеют прочность на сжатие 2,5 МПа, а для D600 характерна прочность 3,2 МПа.

Газоблоки разделяют на классы (МПа): В1; В1,5…В3,5 и т.д. Этот показатель означает, что газоблок марки D500 имеет прочность на сжатие B2,5=2,5 МПа = 25 кг/см2.

Всё о материале ИНСИ

Одной из лучшей на отечественном рынке считается продукция Завода Автоклавного Газобетона. Завод производит в России на немецком оборудовании блоки автоклавного твердения разных марок. Здесь же выпускают сухие строительные смеси.

Блочная продукция ЗАО «ИНСИ» обладает высокой прочностью. ИНСИ-блоки характеризуются малой усадкой и отличной теплоизоляцией. В малоэтажном строительстве этот материал позволяет обойтись без каркаса. Наибольшим спросом пользуются ИНСИ-блоки плотностью 500 кг/м3 и прочностью В2,5. Это оптимальный вариант. При высоких требованиях к пожаробезопасности выбирают блоки 600 кг/м3, с прочностью В3,5. Для монолитно-каркасного строительства берут блоки с повышенной прочностью – В3,5. Они подходят для монтажа навесных и «мокрых» фасадов.

На видео – характеристика газоблока инси:

Плюсы и минусы

Газобетон имеет гораздо больше достоинств, чем недостатков. Так, его малый вес позволяет строить дома на легких фундаментах и на участках со слабым грунтом. Высокая теплоизоляция дает возможность возводить теплые комфортные здания без сложной утеплительной системы. При небольшом весе блоки достаточно крупные по размеру.

Отдельно стоит отметить, что, как и камень, газоблок не поддается горению, не подвергается процессам коррозии и гниения, не разрушается под воздействием вредоносных насекомых. Кроме того, пористость материала, это гарантия самовентилирования помещений в доме (как в деревянных строениях). При условии, что и наружная, и внутренняя отделка тоже будет «дышащей».

Идеальная геометрия блоков позволяет вести кладку при помощи специального клея и получать очень тонкий шов. А это, в свою очередь, снижает количество «мостиков холода», через которые уходит тепло из помещений во время отопительного сезона.

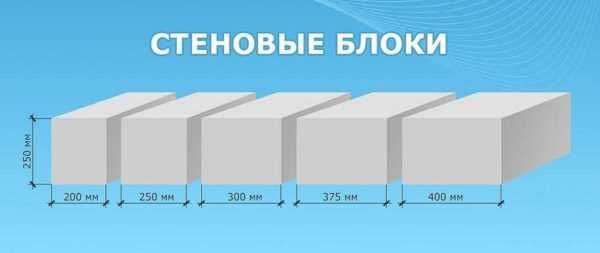

При соблюдении технологии, толщина кладочного шва между газобетонными блоками минимальнаяИсточник superfb.site

Немаловажным преимуществом является простота обработки газоблоков. Благодаря этому свойству можно строить сложные по конфигурации здания и отдельные сооружения, подгоняя блоки под нужную форму. Еще один плюс который выделяет газоблок – размеры блоков разные, позволяют подобрать нужный под определенный вид застройки.

Минусы газобетона:

-

Фундамент для дома должен быть максимально устойчивым, так как при вибрациях газобетонные стены могут растрескиваться. Однако этот недостаток устраняется путем правильного подбора материала по маркам и размеру.

-

При навешивании на стены тяжелых конструкций (сантехники, мебели и т. д.), необходимо применять специальные дюбели и другие удерживающие метизы.

-

Прочность на сжатие недостаточно высокая, поэтому при строительстве больших особняков нужно предусматривать дополнительное усиление стен.

Укрепление газобетонной стеныИсточник stroim-dom.net

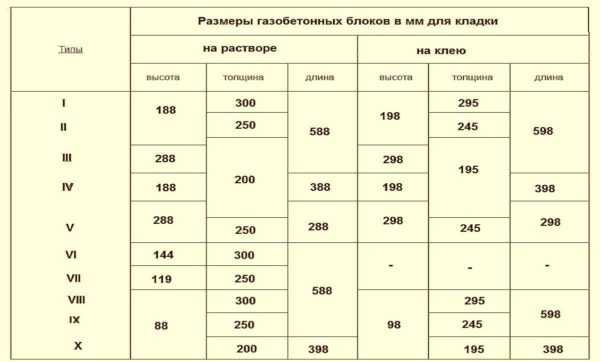

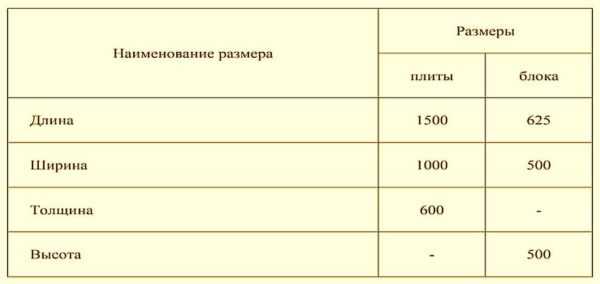

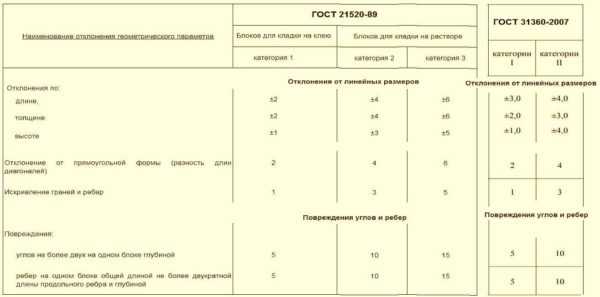

Размеры газобетонных блоков по ГОСТу 31360-2007 и 21520-89

Как часто бывает, действует сразу несколько нормативных документов, что создает определенную путаницу в маркировке. Кроме того, размеры газобетонных блоков также этими нормативами определяются по-разному. Более старый стандарт прописывает точные значения в миллиметрах по длине, ширине и высоте блока. В нем также введены различия для кладки на растворе или на клею. На растворе шов получается больше, размеры блоков меньше. Под укладку на клей толщина шва меньше, блоки больше.

Размеры газобетонных блоков по старому стандарту

Сам размер блока кодируется римской цифрой. Это, конечно, неудобно. Необходимо помнить соответствие или иметь при себе таблицу соответствия. Кроме того, возросшие требования к энергоэффективности домов, привели к тому, что ячеистый бетон кладут только на клей. Цементный раствор не применяют, так как он является мостиком холода в кладке, ухудшая тем самым общую характеристику стены. Пример маркировки по старому стандарту: I-В2,5D500F35-2. Это значит, что блок первого типоразмера (188*300*588 мм), прочностью на сжатие B2,5, средней плотностью D500 и морозостойкостью F35, категории точности 2.

Наиболее распространенные размеры газобетонных блоков

Новый ГОСТ просто вводит два понятия: газобетонного блока и плиты. Для каждого из них определяются максимальные размеры. Точные же габариты не определяют.

Максимальные размеры газобетонных блоков и плит согласно новому стандарту

Маркировка по новому стандарту проще. Должны указываться размеры блока в миллиметрах. Например, Блок I / 600×300×200 / D500 / В2,5 / F25. Тут категория (допустимая погрешность в размерах обозначается римской цифрой I или II) перенесена в начало, изменен порядок следования характеристик, но их перечень остался прежним.

Категория предельных отклонений

Оба стандарта прописывают возможные отклонения по размерам и дефекты в виде нарушения прямоугольности, искривления ребер и граней, сколов. Эти дефекты влияют на категорию блока. Раньше их было три: одна для кладки на клею, две для кладки на растворе. Новый стандарт описывает только две категории.

Предельные отклонения от размеров газобетонных блоков

В общем и целом, предельные отклонения невелики по обоим стандартам. Но большая точность у пеноблоков первой категории. Точная геометрия — меньший расход дорогого клея. Но даже с материалом второго класса можно добиться малого расхода. Правда, это потребует дополнительных усилий и затрат по времени. Секрет прост — слишком большие блоки подтесывают при помощи обычного рубанка, подгоняя размеры.

Что такое газобетонные блоки

Газобетон — материал, который получают из смеси цемента и песка в которую добавляют реагенты, которые при взаимодействии с цементом, образуют пену. В качестве реагентов для газобетона используют порошкообразный алюминий или пасту из него. В результате реакции алюминиевого порошка и цемента (или извести) в бетоне образуются поры — пузырьки воздуха, равномерно распределенные по объему. Пузырьки заключены в оболочку из вяжущего — цемента или извести. Такой бетон называют ячеистым или легким.

Блоки из газобетона — строительный материал для возведения несущих и ненагруженных стен и перегородок

Общие принципы производства

Особенность газобетона — поры замкнуты, что уменьшает водопоглощение материала. Оно, конечно, больше чем у обычного бетона, но не такое критическое. Стандарт определяет область эксплуатации — наружные и внутренние стены и перегородки в условиях нормальной влажности или при влажности не выше 60% по одному ГОСТу и 70% по-другому.

Дом из газоблоков имеет свои плюсы и минусы

При производстве сначала перемешивают сухие компоненты, в которые затем добавляется вода. В результате реакции состав «поднимается». Реакция идет до первичного твердения вяжущего. Затем ячеистый бетон вынимают из форм, нарезают на блоки или плиты нужного размера. Готовые изделия отправляют дозревать — набирать продажную прочность. Есть два типа дозревания газобетона:

- Автоклавное. Блоки отправляют в специальные камеры, в которых их обрабатывают паром. В камерах создается повышенное давление. Такая обработка ускоряет процесс набора прочности. По качествам автоклавные блоки лучше: равномерное увлажнение на всю глубину придает материалу большую прочность. Но автоклавный газобетон больше стоит: дополнительное оборудование, дополнительные затраты энергии на обработку. Но для строительства дома лучше покупать именно автоклавный.

- Неавтоклавное. Блоки просто укладывают на открытом воздухе и ждут пока бетон наберет продажную прочность. Это самый простой вариант, но качества никто не гарантирует. По технологии блоки досушивают в сушильных камерах.

В зависимости от количества реагента, газобетон может иметь различную плотность и прочность. В более прочных меньше пор, стенки пузырьков толще. Такие марки применяют для возведения стен.

Пористая структура дает достаточную прочность при небольшом весе

Есть марки газобетона, в которых воздушных пузырьков очень много, стенки их тонкие. Такие блоки и плиты используют для утепления. И вообще, сам материал имеет очень неплохие теплоизоляционных характеристики, а еще он легок в обработке. Наличие большого количества пузырьков приводит к тому, что масса пористого бетона очень невелика. Это позволяет делать крупноформатные блоки, что значительно ускоряет процесс возведения стен. Причем даже с крупными блоками можно работать в одиночку.

Виды и типы газобетона

При производстве ячеистого бетона может использоваться вяжущее разного типа. Также в состав материала можно вводить различные минеральные компоненты. В зависимости от вяжущего и добавок должно изменяться название. Это прописано в ГОСТе.

- Газобетон. Вяжущее — цемент, причем портландцемента не менее 50%. Из этого материала получаются лучшие газоблоки.

-

Силикатобетон. Смесь цемента и извести. Известь кипелка составляет не менее 50%, цемент — 15% по массе, остальными могут быть добавки — шлак или гипс. Газоблоки силикатные можно отличить по белому цвету. На цементном вяжущем они серые.

- Шлакогазобетон. Если содержит шлак в количестве более 50% от массы. Вторым компонентом вяжущего может быть цемент, известь.

- Зологазобетон. Если высокоосновная зола составляет 50% от вяжущего по массе и больше.

Именно эти названия должны присутствовать в маркировке и названии материала. Также еще могут использовать в качестве заполнителя не только кварцевый песок, но и золу (отходы ТЭС), отходы образующиеся при изготовлении ферросплавов, обогащении руды и других технологических процессов.

Газобетонные блоки – плюсы и минусы

Тем, кто не использовал данный материал, полезно оценить плюсы газобетона и узнать о его слабых сторонах. Следует отметить комплекс преимуществ материала:

- теплоизоляционные свойства;

- минимальные допуски размеров;

- увеличенные габариты при небольшом весе;

- повышенные воздухо- и паропроницаемость;

- стойкость к воздействию открытого огня;

- легкость механической обработки;

- экологическая чистота;

Высокая прочность материала

Высокая прочность материала

- стойкость к повреждению грызунами;

- устойчивость к микроорганизмам;

- неплохая морозоустойчивость;

- высокие прочностные свойства;

- приемлемая цена;

- удобство и оперативность выполнения кладки;

- незначительная усадка;

- длительный период эксплуатации.

Минусы автоклавного газобетона:

- восприимчивость к ударным нагрузкам;

- повышенная гигроскопичность;

- выполнение кладки с применением специального клеящего состава;

- проблематичность крепления в пористом бетоне стандартных саморезов.

Главные минусы газобетона – постепенное разрушение материала в результате впитывания влаги, увеличивающейся в объеме при замерзании. Это является основным недостатком при строительстве бани. Газобетонной конструкции необходима надежная отделка, защищающая гигроскопичный материал. Остановимся более детально на главных свойствах газобетонных блоков.

Отличные теплоизоляционные свойства позволяют не использовать дополнительные теплоизоляционные материалы в конструкции стен

Отличные теплоизоляционные свойства позволяют не использовать дополнительные теплоизоляционные материалы в конструкции стен

Теплоизоляционные показатели

Способность материала сохранять тепло обеспечивается ячеистой структурой газобетонного массива.

Газоблочные стены, благодаря равномерно распределенным по объему порам, обеспечивают:

- приятную прохладу в жаркие дни;

- сохранение тепла в зимнее время.

Механическая обработка газобетона

Пористая структура композитных блоков позволяет с помощью различных инструментов легко обрабатывать газобетон:

- сверлить отверстия;

- вырезать штробы;

- строгать поверхность.

Податливый стройматериал позволяет:

- реализовать оригинальные замыслы застройщиков;

- воплотить в жизнь нестандартные архитектурные решения.

В газобетоне легко выполнять полости, отверстия и каналы для монтажа электрооборудования, трубопроводных магистралей и других элементов инженерных коммуникаций.

Строить из газобетона просто, материал лёгкий, режется, сверлится

Строить из газобетона просто, материал лёгкий, режется, сверлится

Экологическая чистота

Газобетон в процессе эксплуатации не оказывает отрицательного воздействия на здоровье, так как является экологически чистым материалом. Для изготовления газоблоков используется нетоксичное сырье, качество которого проверяется в лабораториях. Гигиенический сертификат, поставляемый с каждой партией материала, подтверждает результаты исследований.

Морозоустойчивость и пожаробезопасность

При условии оштукатуривания газобетонных стен, они способны сохранять целостность в результате 30 циклов глубокого замораживания с дальнейшим оттаиванием. Стойкость к воздействию открытого огня обусловлена использованием минерального сырья. Газобетон не разрушается в течение 8 часов при возникновении пожароопасной ситуации.

Запас прочности и продолжительность эксплуатации

Блоки подбираются по прочности в зависимости от назначения:

- теплоизоляционные изделия, отличающиеся низкой плотностью, применяются для утепления стен зданий. Пониженная нагрузочная способность, составляющая до 10 кг/см2, не позволяет использовать их для наружных конструкций;

- конструкционно-теплоизоляционные блоки применяются для постройки стен и внутренних перегородок. Они характеризуются повышенным удельным весом и более высокой прочностью. Способны воспринимать усилия до 30 кг на квадратный сантиметр площади;

- конструкционные блоки наиболее прочные, что позволяет использовать их для возведения капитальных стен зданий. Изделия конструкционного назначения отличается увеличенным удельным весом, составляющим 1,2 т/м3.

Структура и характеристики газонаполненных композитов позволяют эксплуатировать их свыше 50 лет.

Газоблоки имеют точные геометрические размеры, что дает возможность вести кладку на специальный клей для газобетона

Газоблоки имеют точные геометрические размеры, что дает возможность вести кладку на специальный клей для газобетона

Как выбрать?

Чтобы понять, какой материал лучше, следует провести сравнение пеноблока и газоблока по нескольким параметрам:

- Структура. Пеноблоки имеют большие и закрытые ячейки со слабым водопоглощением. Их поверхность серого цвета. Газосиликатные блоки имеют более маленькие поры. Они имеют более слабую теплоизоляцию и им требуется дополнительная отделка.

- Прочностные характеристики. Газобетонные блоки являются менее плотными (200-600 кг/куб), нежели пенобетонные (300-1600 кг/куб). Несмотря на это, пенобетон уступает газобетону, так как его структура является неоднородной.

- Морозостойкость. Автоклавные газобетонные блоки являются более морозостойкими и паропроницаемыми, нежели другие аналогичные материалы.

- Особенности применения. Ячеистый пенобетон применяется в малоэтажном строительстве. Также его используют при возведении монолитных зданий (тут его применяют как дополнительный утепляющий слой). Газобетонные же материалы используют в качестве основных конструкционных и теплоизоляционных материалов. Из них строят дома самой разной сложности.

Производство. Нарваться на низкокачественный пенобетон гораздо проще, нежели на плохой газобетон. Это обусловлено тем, что первый часто изготавливают в кустарных условиях, а процесс создания газобетонных материалов является более высокотехнологичным и чаще осуществляется в заводских условиях.

Стоимость. Цена – это самая явная разница между пеноблоками и газоблоками. Последние обойдутся дороже, поскольку пенобетонные блоки изготавливаются из дешевого сырья.

Звукоизоляция. Пенобетонные блоки обладают более качественными звукоизоляционными характеристиками, нежели газобетонные варианты.

Срок службы. Пенобетон в среднем служит не больше 35 лет, а газобетон – более 60 лет

Это еще одно важное отличие, которое нужно учитывать, выбирая подходящий материал.

Усадка. Степень усадки пеноблоков больше, чем данный параметр газосиликатных материалов

Он составляет 2,4 (а газобетонные – 0,6).

Отличить газобетон от пенобетона не так трудно

Достаточно обратить внимание на их поверхности. Пеноблоки гладкие, а газоблоки – слегка шероховатые

Сказать с уверенностью, какой строительный материал лучше, уже сложнее, поскольку и тот, и другой имеют свои плюсы и минусы. Однако нужно учесть мнение специалистов, которые утверждают, что все-таки газоблоки прочнее, а их морозостойкие характеристики лучше. Что касается пеноблоков, то они теплее и дешевле.

Нельзя забывать и о том, что низкокачественный пенобетон встречается чаще, нежели второсортный газобетон, о чем свидетельствуют отзывы многих потребителей. Как бы то ни было, выбор остается за покупателем

Важно заранее решить для себя, какие именно качества вы ищете в этих строительных материалах, прежде чем отправиться за их покупкой

Сравнение газоблока с пеноблоком — в следующем видео.

Основные итоги

А теперь подведем итоги. Итак, газобетонные блоки: как выбрать материал правильно?

Обратить внимание следует на:

Соотношение плотности и теплопроводности — и как следствие, сферу применения;

На геометрию изделий;

На наличие сертификатов у продавца;

На стоимость, разумеется

Слишком низкая цена должна насторожить, однако самые дорогие изделия приобретать вовсе не обязательно, это – не всегда оправданно;

Марка морозостойкости указывает на долговечность и гигроскопичность изделий, что также – немаловажно.. Остальные показатели, как правило, характеризуют газобетон в целом, и не различаются в зависимости от изготовителя

Какие бывают газобетонные блоки и чем они отличаются, мы выяснили — а вот выбор производителя остается за вами

Остальные показатели, как правило, характеризуют газобетон в целом, и не различаются в зависимости от изготовителя. Какие бывают газобетонные блоки и чем они отличаются, мы выяснили — а вот выбор производителя остается за вами.