Назначение закладных

Бетонное основание сложно состыковывается и присоединяется к аналогичному сооружению. Предварительно рекомендуется в его полость погрузить закладной элемент. На поверхности оставляют резьбовое соединение, пластину или другое посадочное место, к которому возможно присоединение. Методом сварки отдельные элементы надежно скрепляются друг с другом, образуя сложнейшие пространственные конструкции.

Закладные детали применяются для:

- сборных фундаментных конструкций;

- шахт лифта;

- лестниц;

- крыльца;

- опор, перекрытий;

- элементов фасада здания;

- ограждающих сооружений;

- эстакад, мостов.

Закладные изготавливают из разного металлопроката: от кругов, до пластин; от прутков, до швеллеров.

Общие указания

Настоящий текст описывает чертежи железобетонных элементов сборной колоннады и закладных изделий башни градирни площадью орошения 11400м2.

Настоящий текст описывает чертежи железобетонных элементов сборной колоннады и закладных изделий башни градирни площадью орошения 11400м2.

Маркировка железобетонных элементов, закладных деталей сборной колоннады градирни принята из сочетаний букв:

- Стойка – СТ;

- Цоколь – ЦМ.

Расчет железобетонных элементов сборной колоннады произведен на усилия от:

- собственный вес конструкций фундамента, колоннады и башни (у = 25 кН/м3);

- давление ветра (И ветровой район, тип местности A, W0 = 0,3 кПа);

- температурно-влажностное воздействие;

- нагрузка от грунта;

- сейсмика интенсивностью 6 баллов (ПЗ) как для конструкции второй категории сейсмостойкости.

Расчет железобетонных элементов сборной колоннады произведен согласно следующим нормативным документам:

- снип 2.01.070-85 «Нагрузка и воздействие»;

- снип 2.04.020-84 «Водоснабжение. Наружная сеть и сооружений»;

- снип 2.06.080-87 «Железобетонные и бетонные конструкции гидротехнического сооружения»;

- «Руководство по конструированию железобетонных и бетонных конструкций из тяжелых бетонов (без предварительных напряжений)»;

- «Руководство по расчету зданий и сооружений на действие ветра».

Указания по изготовлению арматурных и закладных изделий

Армирование сборных железобетонных элементов башни производится отдельными стержнями и каркасами, учитывая стоимость закладных деталей.

Армирование сборных железобетонных элементов башни производится отдельными стержнями и каркасами, учитывая стоимость закладных деталей.

В заводских условиях при изготовлении каркаса и закладных деталей следует применять контактную точечную стыковую сварку в соответствии с снип 3.03.010-87.

Приварку анкеров к пластинам закладной детали в тавр выполнять на сварочных аппаратах под слоем флюса в соответствии с гост 140980-91 и снип 3.03.010-87. При отсутствии оборудования для автоматической сварки в тавр под слоем флюса на оборудовании с ручным приводом или дуговой сваркой швами в раззенкованных отверстиях. В этом случае должна быть проверена толщина пластины закладного изделия. При несоблюдении этого условия толщину пластины следует увеличить.

Приварка анкеров к пластинам в тавр кольцевыми швами ручной дуговой сваркой не допускается.

Для закладных деталей, имеющих две пластины, сварные соединения предусматриваются с одной стороны на сварочных аппаратах, а с другой в раззенкованных отверстиях.

При приварке анкеров к пластинам необходимо применение жестких кондукторов или других приспособлений для обеспечения проектного положения анкеров.

Закладная деталь длины анкеров, которой на чертеже даны номинальными, т.е. без добавление на оплавление и осадку при приварке в тавр. Припуск по длине заготовок анкера назначается на заводе-изготовителе в зависимости от режима и способа сварки, а также в зависимости от того, приваривается стержень к одной или двум пластинам.

Пластины и элементы профильного проката приняты из стали марки С235; С245; анкерные стержни — из арматуры класса А 500С ГОСТ F52544-2006. Технические требования, правила контроля и приемки, а также методы испытаний закладных изделий должны соответствовать ГОС Т 10922-90. Отклонение размеров и параметров закладных изделий от проектных не должны превышать габаритных размеров плоских элементов ±5мм.

Кромка плоского элемента закладных деталей не должны иметь завалов, заусенцев, шероховатостей, превышающих 2мм. Кромки плоских элементов после огневой резки должны быть очищены от грата, шлака, брызг и наплывов.

Закладная деталь, на элементах которой не должно быть отслаивающихся окалины и ржавчины, а также следов битума, масла и других загрязнении.

Указания по изготовлению железобетонных элементов.

Все работы по изготовлению сборных железобетонных элементов должны выполняться в соответствии с гост 130150.0-83 «Изделия бетонные и железобетонные. Общие технические требования». РД ЭО 1.1.2.05.06970-2006 «Руководство по сооружению и сдаче в эксплуатацию железобетонных башенных градирен атомных станций», снип 3.03.010-87 «Ограждающие и несущие конструкции».

Все работы по изготовлению сборных железобетонных элементов должны выполняться в соответствии с гост 130150.0-83 «Изделия бетонные и железобетонные. Общие технические требования». РД ЭО 1.1.2.05.06970-2006 «Руководство по сооружению и сдаче в эксплуатацию железобетонных башенных градирен атомных станций», снип 3.03.010-87 «Ограждающие и несущие конструкции».

Бетон железобетонных элементов должен отвечать требованиям РД ЭО 1.1.2.05.06970-2006 «Руководства по сдаче в эксплуатацию и сооружению железобетонных башенных градирен атомных станций», а характеристики его в возрасте 28 дней должны быть для В 30; W 8; F 500 (дтя СТ) и В 30; W 8; F 300 (для ЦМ).

Материалы для приготовления бетона обязаны отвечать условиям:

- ГОСТ 266330-91 «Бетон тяжелый и мелкозернистый. Технические условия»;

- ГОСТ 74730-94 «Технические условия. Смеси бетонные»;

- дополнительным требованиям РД ЭО 1.1.2.05.0697-2006.

Для приготовления бетона должен применяться портландцемент на основе клинкера с нормированным минералогическим составом по ГОСТ 10178-85.

Контроль качества бетона и бетонной смеси осуществляется в соответствии с требованиями ГОСТ 10181-2000 и ГОСТ 12730.0-78. Стоимость закладной детали зависит от количества затрачиваемого на ее изготовление.

Отпускная прочность бетона изделий должна быть 100% проектной марки на сжатие по прочности.

При отпуске изделий прочностью бетона ниже проектной марки, но не ниже 70%, изготовитель обязан гарантировать, что бетон достигнет проектной прочности к моменту его монтажа.

Изготовление сборных элементов следует производить в жестких стальных формах на виброплощадках.

Предельное отклонение для номинальных размеров не должно превышать по ширине ±5 мм по длине ±10 мм,.

Предельная непрямолинейность и неплосткостность изделий не должна превышать 13,00 мм.

Отклонение от нормального положения элементов закладных деталей не должно превышать 5,00 мм.

Отклонение от нормальной толщины защитного слоя бетона не должно превышать ± 5,00 мм.

В бетоне изделий, поставляемых потребителю, допускаются только усадочные и другие поверхностные трещины шириной < 0,1мм.

На поверхностях сборных элементов не допускаются:

- раковины диаметром более 15мм и глубиной Змм;

- впадины высотой или глубиной более 5мм и местные наплывы бетона;

- околы ребер бетона глубиной более 10мм и общей длиной более 100мм на 1м.

Какие есть виды установки?

Сложно специфицировать в проекте соединение или пристыковку деталей бетонных конструкций. Для этого используют определенные механизмы, позволяющие приварить дополнительные элементы, оставить выступающую деталь с резьбой, чтобы прикрутить другие элементы или просто пластины. Часто такие способы используют при строительстве лестниц, шахт для лифта, бассейнов, эстакад и мостов, заградительных ограждений. Каждый вид установки имеет свои особенности.

Сквозная установка

Эта конструкция состоит из двух пластин и стержня высококачественной углеродной стали, которые привариваются между собой. Чтобы установить такой закладной элемент, просверливают сквозное отверстие. Этот вид установки производится, когда есть возможность просверлить насквозь бетон. Проем делается специальными сверлами или бурами с победитовыми напайками.

Слепая: заливная и анкерная

Во время установке нет необходимости деформировать основную конструкцию.

Во время установке нет необходимости деформировать основную конструкцию.

Состоит из пластины и стержня. Устанавливается, когда есть необходимость оставить вид монолита без изменений и высверлить одностороннее отверстие. В этом отличие от сквозного вида установки — резьба лишь с одной стороны. Эта конструкция разделяется на 2 разновидности:

- Заливная. Путем проделывания в бетоне проема, заполнения этого пространства цементной смесью и установки стержня.

- Анкерная. В анкер типа трубы необходимого диаметра монтируется стержень с резьбой на конце. Резьбовое соединение имеет метрический или дюймовый шаг резьбы. Анкер со стрежнем внутри вставляют в проем бетона, поворачивая и надежно закрепляя его.

Классификация закладных деталей

| № | Вид | Описание |

| 1 | Открытые и закрытые | По распределению в конструкции из бетона |

| 2 | Сварные и штамповые | Изготовление закладных деталей при помощи сварочных швов или методом штамповки |

| 3 | Параллельные, перпендикулярные, наклонные, смешанные | В зависимости от расположения стержней на закладном элементе |

| 4 | С резьбовым соединением или без | Выбор анкерного стержня исходя из его строения |

| 5 | Прямые, изогнутые | По наличию анкеров определенного типа |

| 6. | Обычные или периодические | Исходя из профиля стержня |

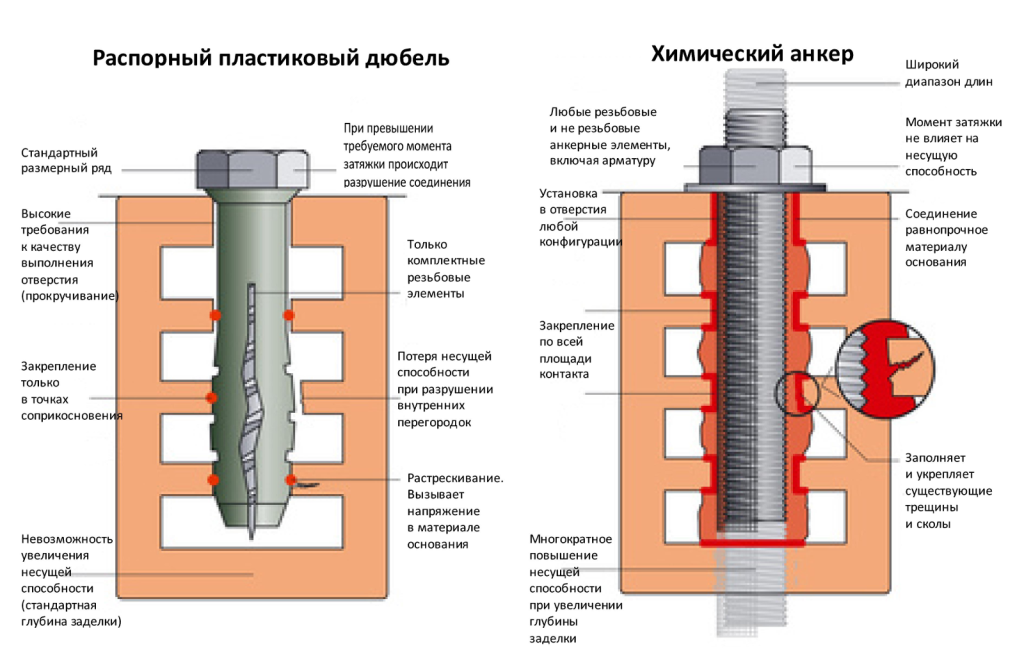

Монтаж с помощью специального клея более надежный и предупреждает разрушение металла детали.

Монтаж с помощью специального клея более надежный и предупреждает разрушение металла детали.

Закладные элементы, устанавливаемые в бетон, обязательно прочно закрепляются, чтобы сохранить их месторасположение при бетонировании. Они обязаны иметь защиту от коррозии и обладать высокой прочностью и жесткостью для сохранения их формы в момент бетонирования и выдерживания нагрузок. Не должны ухудшать эксплуатационные характеристики и уменьшать срок службы сооружения, а также мешать заливке или уплотнению бетонной смеси.

Защита закладных деталей от коррозии

6.1. Способ антикоррозионной защиты закладных деталей и материалы назначают, руководствуясь соответствующими нормативными документами, учитывая при этом назначение закладной детали, условия ее эксплуатации, конструкцию узла с закладными деталями.

6.2. В технологический процесс антикоррозионной защиты входят следующие основные операции:

обезжиривание поверхностей закладной детали;

удаление сварочных брызг, заусенцев, обработка кромок;

очистка поверхности от окалины струйно-абразивным методом либо с помощью шлифовальных механизмов;

очистка поверхности от ржавчины струйно-абразивным методом либо преобразователями коррозии;

нанесение материала, обеспечивающего защиту от коррозии в соответствии с выбранной системой защиты;

сушка защитного материала после нанесения каждого слоя.

6.3. Закладные детали, устанавливаемые в бетонную конструкцию, могут иметь защитное покрытие межоперационного либо эксплуатационного назначения, что определяется дальнейшими операциями, которым впоследствии подвергается закладная деталь (приварка, бетонирование и т.д.).

6.4. Для обезжиривания поверхностей закладных деталей их промывают специально приготовленными в горячей воде щелочными растворами (70-75°С). Состав раствора (в расчете на 1 л): сода кальцинированная ( ГОСТ 5100-85Е) — 10-12 г; тринатрийфосфат — 5-3 г.

Промывают очищаемую поверхность, погружая детали в раствор; при сильном загрязнении их протирают волосяными щетками, а затем промывают водой.

Качество очистки должно соответствовать первой степени обезжиривания поверхностей по ГОСТ 9.402-80.

Очищенная от жировых загрязнений поверхность должна быть гидрофильной.

При протирке очищенной поверхности чистой сухой белой тряпкой на ней не должно оставаться следов грязи.

6.5. Поверхность пластин закладных деталей должна быть очищена от окалины и окислов. Класс чистоты поверхности — второй. При визуальном осмотра не должны обнаруживаться окалина, ржавчина и т.п.

6.6. Шероховатость поверхности, подготовленной под антикоррозионное покрытие, должна быть 40-60 мкм.

6.7. Очистку поверхности от окалины и окислов предпочтительно производить струйно-абразивным методом либо, при производстве работ на открытом воздухе, — пескоструйным.

6.8. Для струйно-абразивной очистки следует применять чугунную колотую дробь типа ДЧК № 0,8; 1,0; 1,4 по ГОСТ 11964-81Е либо кварцевый песок по ТУ ИЭС 54/14-89 с крупностью зерен 0,7-2,0 мм и влажностью не более 5 %.

6.9. При небольшом объеме работ для очистки пластин можно использовать пневматические щетки с реверсивной головкой УПРЩ-1, ручные стальные щетки по ТУ 1-4-23, ЩПС по ТУ 102.10.78, молоток и зубило. После обработки ручным или механизированным инструментом обрабатываемую поверхность необходимо обдуть воздухом.

6.10. Удалить ржавчину можно травлением металла травильными пастами либо преобразователями коррозии.

6.11. Травильную пасту наносят шпателем, штукатурной лопаткой и т.п. Поверхность металла выдерживают под травильной пастой в течение 1-6 ч, промывают водой и высушивают.

Рекомендуемые составы паст приведены в табл. 5. Расход травильной пасты на 1 м 2 поверхности 2-3 кг, пассивирующей — 1,0-1,5 кг.

источник

Возможные отклонения от проектных размеров в числах

Помимо тех вариантов несоответствия, которые указаны в проекте, допустимы следующие варианты:

- Плоскость главных поверхностей относительно горизонтали и вертикали – не больше пяти миллиметров.

- Несоответствие размещению в проектах плоских частей рассматриваемых изделий – около десяти миллиметров в большую или меньшую сторону.

- Иногда, чтобы произвести установку таких элементов по проектным нормам, можно поставить плоские изделия с отклонением до ста мм.

- Оси трубных изделий – от плюс десяти до минус десяти.

- От плоскости основных поверхностей – не больше пяти.

- Невозможен прожиг рабочей арматуры при сварном соединении раскрепляющих изделий с применением ГОСТа. Оно должно выносить силы, которые появляются при заливке бетонов и вибрации свежей смеси.

Виды установки

Выделяют два основных вида установки: сквозная/слепая.

Сквозная

Используется, когда просверлить отверстие в монолите можно с обеих сторон

В качестве стержней можно использовать болты/шпильки/похожие инструменты. Форма пластины также может варьироваться, принимая вид крюка, кольца, другую конфигурацию.

Слепая

Используйте, когда монолит возможно просверлить только с одной стороны (когда нужно сохранить внешний вид монолита). Элемент (аналогично первому виду) состоит из пластины и стержня. Отличие: односторонняя резьба на стержнях. Слепая закладка делится на такие виды:

Заливная

Ее еще называют закладным приклеиванием. Установка проходит следующим образом:

- проделывается отверстие в бетоне;

- заполняется цементирующим раствором;

- затем занимаются установкой стержней;

- после установки цементирующий раствор распределяют по деталям;

- детали приваривают.

В качестве цементирующего раствора можно использовать практически любые материалы. Можете создать его самостоятельно из обычного цемента, добавить туда полимеры или эпоксидный клей.

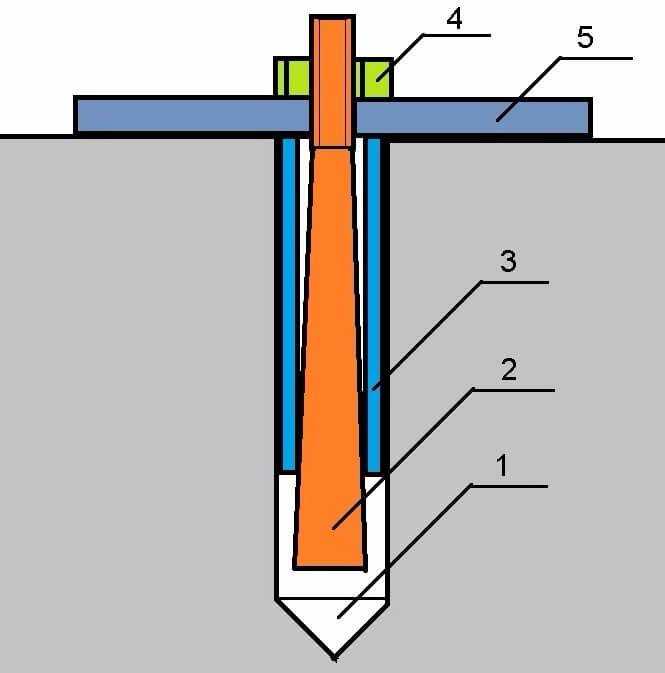

Анкерная

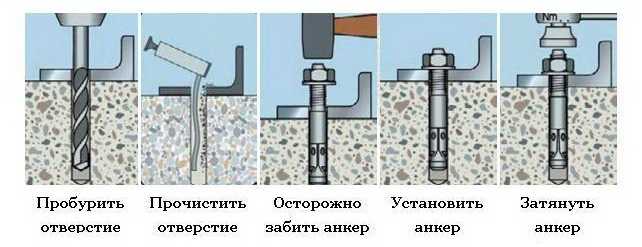

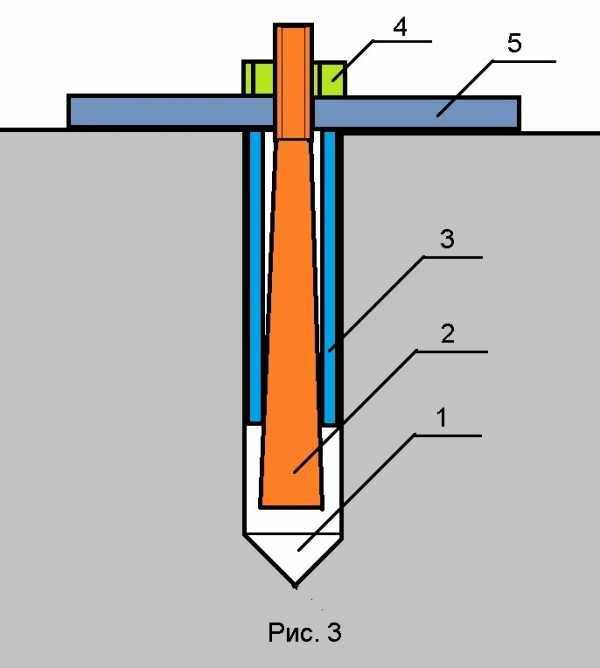

Принцип работы анкера: 1 – отверстие; 2 – конусообразный стержень; 3 – трубка анкера; 4 – гайка; 5 — пластина.

Принцип работы анкера: 1 – отверстие; 2 – конусообразный стержень; 3 – трубка анкера; 4 – гайка; 5 — пластина.

От предыдущего способа отличается себестоимостью и скоростью установки, технологической простотой. Вместо пластин используют анкер (механизм, который надежно закрепляет детали в монолитных блоках).

Методы контроля установленных закладных деталей

Погрешности закладных деталей

Контроль установленных в железобетонные конструкции закладных изделий осуществляется измерительными инструментами:

- рулетками,

- измерительными линейками,

- штангенциркулями.

Погрешность измерений до 1.0 мм. Допускается применять другие измерительные приспособления, обеспечивающие измерения с указанной точностью. Антикоррозийная защита закладных изделий из углеродистой стали.

Предмонтажная антикоррозионная защита лицевой и торцевых поверхностей плоских закладных изделий если в проекте нет специальных указаний, выполняется виде огрунтовки. Подготовка поверхностей закладных изделий очищается металлической дробью от окалины и окислов до степени 2 по ГОСТ 9.402-2004.

источник

Что это такое?

Металлические детали, закладываемые в бетон и служащие для усиления бетонной конструкции и крепления к ним последующих, называются закладными элементами. Монтируются они перед началом монтажных работ. При необходимости они устанавливаются в уже готовый сухой бетонный монолит. Для этого используют бур, сверла различного размера в соответствии с необходимым диаметром отверстий. Насчитывается несколько видов монтажа закладных установок. Выбор той или иной зависит от предназначения крепления, возможности произвести монтирование, при этом учитывается нагрузка, которая будет распределяться на закладные детали.

А также при проведении работ учитывают:

- прочность бетона;

- марку материала;

- прочность стали.

По окончанию процесса установки выполняют контрольные проверки деталей.

По окончанию процесса установки выполняют контрольные проверки деталей.

Закладные конструкции должны обладать хорошей прочностью без трещин, надломов или каких-либо повреждений. После окончательного высыхания или монтажа уже сухого бетона обязательно проверяется надежность закладных креплений. Для выполнения такого рода работ рекомендуется обратиться к квалифицированным специалистам.

Установка закладных деталей в бетон

Вторник, 8 Сентябрь, 2018

Металлические детали закладываются в бетон с целью крепления к ним различных монтажных конструкций: оборудования, транспортных магистралей, других строительных деталей, арматуры и тому подобного. Идеальный вариант — закладывать детали на стадии создания железобетонного монолита. У строителей даже есть сленговый термин «замонолитить», связанный с этой процедурой. Закладная деталь приваривается в проектном положении к арматуре будущего монолита и будет залита бетоном. К сожалению это невозможно, когда железобетонный монолит уже готов.

Необходимость в установке закладных деталей в готовый монолит возникает довольно часто. Причиной тому могут быть ошибки в проектной документации, нарушения в технологии строительных работ. Почти всегда требуется установка закладных деталей при реконструкции железобетонных сооружений или различных модернизациях. Обязательно потребуется ударно-сверлильный электрический или пневматический инструмент для выполнения отверстий в бетоне. Также, естественно, нужны сверла (буры) по бетону соответствующего диаметра и длины.

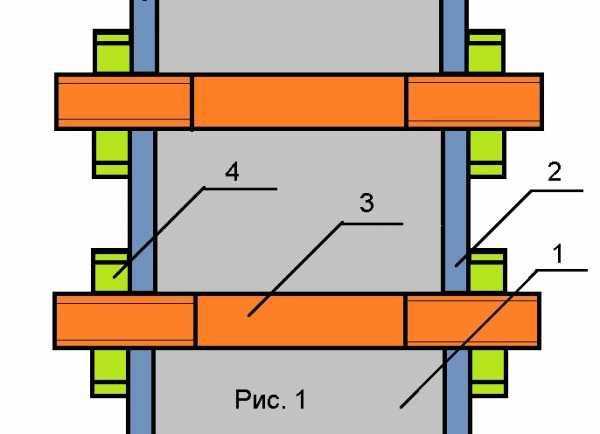

Различают два основных вида установки закладных деталей:

1. Сквозная

Применяется, когда возможно сделать сквозное отверстие в монолите и имеется доступ к нему с обеих сторон. Следует применять с учетом того, что закладная деталь на лицевой стороне монолита может портить его эстетический вид.

Схема сквозной установки изображена на рисунке 1, где:

1 – бетон 2 – стальная пластина 3 – шпилька

4 – гайка

Закладные детали, обычно представляют собой один или более стержней и две пластины. Стержни закладываются в отверстия монолита и привариваются к пластинам. Одна из пластин может быть приварена к стержням до их закладки в монолит – на стадии подготовки закладных деталей. Вместо стержней могут применяться болты или шпильки. В этом случае пластины стягиваются резьбовым соединением. Иногда одна из сторон закладной детали может быть не пластиной, а крюком, кольцом или иметь более сложную конфигурацию.

2.Слепая

Применяется при невозможности пробурить монолит насквозь, доступности к только одной из сторон монолита или из-за эстетических соображений.

Закладная деталь состоит из одного или более стержней и пластины. Стержень может быть шпилькой с резьбой с одной стороны.

Слепую закладку в бетон можно разделить также на 2 вида:

2.1.Заливная

Ее часто называют установкой закладных деталей методом приклеивания. Но, по мнению автора, такое название не совсем соответствует реальности. В дальнейшем такая установка здесь будет называться заливной.

Особенностью такой установки закладных деталей есть то, что слепое монтажное отверстие в бетоне заполняется (заливается) цементирующей массой. Затем, пока цементирующая масса находится в пастообразном состоянии, вставляются стержни. На бетон под пластину и саму пластину также наносится цементирующая масса. Далее к стержням крепится пластина сваркой или резьбовым соединением.

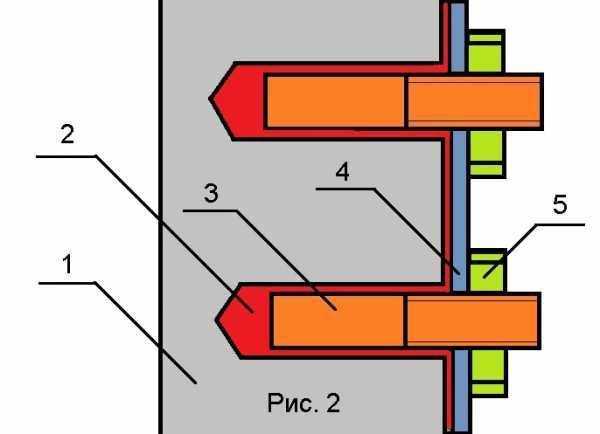

Слепая заливная установка изображена на рис. 2, где:

1 – бетон 2 – цементирующая масса 3 – стержень в виде шпильки 4 – стальная пластина

5 — гайка

Вариантов цементирующей массы великое множество. Это может быть банальный цементный раствор или цементный раствор с добавкой полимеров (пресловутый керамзит), обычный эпоксидный клей или его производные…

2.2.Анкерная

Этот метод установки закладных деталей более дорогой, но очень технологичный и быстрый. Дело в том, что вместо обычного стержня закладной детали применяется анкерный (или просто анкер). Анкер представляет собой механизм, позволяющий надежно и быстро закрепить стержень в теле железобетонного монолита.

Принцип работы анкера можно понять с помощью рисунка 3, где:

1 – отверстие 2 – конусообразный стержень 3 – трубка анкера 4 – гайка

5 — пластина

Это трубка диаметром, равным диаметру отверстия в бетоне. В трубку вставляется конусообразный стержень с резьбой на одном конце. Больший диаметр стержня равен внешнему диаметру трубки. Трубка со стержнем закладывается в отверстие, на конец стержня с резьбой одевается пластина и наворачивается гайка. По мере наворачивания гайки конус втягивается в трубку и раздает ее, увеличивая в диаметре, что надежно фиксирует анкер в отверстии.

Все выше изложенное совершенно не означает, что анкерная или сквозная установка закладных деталей не может быть и заливной.

Сфера и специфика применения

Закладные конструкции в бетон используют при монтаже различных построек и конструкций. При строительстве бассейна, автомагистралей и шоссе, мостов и лестниц, армировании построек. Такие крепления имеют широкий спектр применения. Обычно закладные детали в бетон монтируют в момент заливки раствора или установки поверхностей. Конструкция приваривается к нужной установке, а потом заливается бетоном.

При строительстве определенных сооружений иногда требуется герметизация закладных, для этого используют праймер PCI Epoxigrund 390 — двухкомпонентный эпоксидный грунтовой состав для впитываемых и не впитываемых поверхностей. После нанесения состава следует обсыпать кварцевым песком фракции 0,3—0,8 мм и через 8 часов зачеканить штробу. Затем все покрыть PCI Durapox NT Plus — специальной двухкомпонентной эпоксидной смесью. Для приготовления состава тщательно перемешиваются отвердитель и основные компоненты. Зачеканка закладной конструкции производится металлическим шпателем.

https://youtube.com/watch?v=ayTB3KuQqFA

Бетонирование.

Приемку

законченных бетонных и железобетонных

конструкций начинают с внешнего осмотра

и проверки соответствия размеров и

формы конструкции проекту. Для этого

производят контрольные замеры, используя

контрольно-измерительные приборы —

металлические линейки, складные метры

или рулетки, отвесы, уровни, деревянные

остроганные рейки, нивелир. При приемке

законченных бетонных и железобетонных

конструкций проверяют:

соответствие

конструкций рабочим чертежам и

правильность их расположения в плане

и по высоте;

качество

бетона по прочности, а в необходимых

случаях по морозостойкости,

водонепроницаемости и другим показателям,

обусловленным проектом;

наличие

и соответствие проекту отверстий,

каналов, деформационных швов, а также

закладных деталей, патрубков и т.п.;

качество

примененных в конструкции материалов,

полуфабрикатов и изделий.

Отклонения

в размерах и положении выполненных

железобетонных монолитных конструкций

(если допуски специально не оговорены

в проекте производства работ) составляют,

мм:

Вертикальность

плоскостей и линий их пересечений или

соответствие их проектному наклону на

всю высоту конструкции:

для

фундаментов…………… +20

«

стен и колонн, поддерживающих монолитные

покрытия и перекрытия…………… ±15

«

стен и колонн, поддерживающих сборные

балочные

конструкции………………

±10

Горизонтальность

плоскостей на всю длину выверяемого

участка………………..

+20

Местные

неровности поверхности бетона при

проверке рейкой

длиной

2 м (кроме опорных поверхностей)……. ±5

Длина

или пролет элементов………… ±20

Размеры

поперечного сечения элементов…….. +6;

-3

Отметки

поверхностей и закладных частей, служащих

опорами для металлических или сборных

железобетонных колонн и других сборных

элементов -5

Расположение

анкерных болтов:

в

плане внутри контура опоры………. 5

в

плане вне контура опоры……….. 10

по

высоте…………….. +20

Разница

отметок по высоте на стыке (использовался

комплект изоляции стыка) двух смежных

поверхностей ……………….. 3

Приемку

законченных бетонных или железобетонных

конструкций или частей сооружения

оформляют актом освидетельствования

скрытых работ или актом на приемку

ответственных конструкций. В процессе

бетонирования обязательно ведут журнал

бетонных работ, в котором отмечают все

особенности производства работ, условия

внешней среды, а также фамилии исполнителей

и даты укладки бетона.

Виды изделий

Закладные считаются ответственным элементом, поэтому их форма, марка, толщина металла и другие параметры подбираются на основе расчётов, учитывающих величину, вид и направление нагрузок.

Детали классифицируются:

- По способу изготовления: штампованная или сварная.

- По способу расположения в бетоне: закрытого или открытого типа.

самой распространённой конструкции состоят из металлической пластины с приваренными к ней металлическими стержнями. В качестве основы для приварки стержней или других элементов могут использоваться различные виды проката: швеллер, уголок, круг.

Пластины могут быть разной формы: прямоугольной, квадратной, треугольной, трапециевидной и т.д. Количество стержней также варьируется от одного до нескольких, есть конструкции другого вида, без стержней.

Реквизиты закладной

В Федеральном Законе “Об ипотеке (залоге недвижимости)” указан перечень реквизитов, которые обязательно должны быть внесены в закладную.

Так, закладная должна включать в себя следующую информацию:

-

в названии документа должно быть указано слово “закладная”;

-

имя залогодателя и данные о документе, который удостоверяет личность, или его название и указание места нахождения, в случае, когда залогодатель является юридическим лицом;

-

имя первоначального залогодержателя и данные о документе, который удостоверяет личность, или его название и указание места нахождения, в случае, когда залогодержатель является юридическим лицом;

-

название кредитного договора или другого денежного обязательства, выполнение которого обеспечивается ипотекой, с указанием места и даты заключения такого договора или основания появления обязательства, обеспеченного ипотекой;

-

имя должника по обязательству, обеспеченному ипотекой, когда должник не является залогодателем, и данные о документе, который удостоверяет личность должника, или его наименование и указание местонахождения, если должник является юридическим лицом;

-

указание суммы обязательства, которое обеспечено ипотекой, и размера процентов, когда они подлежат уплате по данному обязательству или условий, которые позволяют определить в надлежащий момент эти проценты и сумму;

-

указание срока оплаты суммы обязательства, которое обеспечено ипотекой, а когда эта сумма подлежит оплате по частям — периодичности (сроков) соответствующих платежей и размера каждого из них или условий, которые позволяют определить данные сроки и размеры платежей (план погашения долга);

-

наименование и описание имущества, достаточное для идентификации, на которое устанавливается ипотека, и указание местонахождения такого имущества;

-

денежную оценку имущества, подтвержденную заключением оценщика, на которое устанавливается ипотека;

-

название права, в силу которого имущество, которое является предметом ипотеки, принадлежит залогодателю, и органа, который зарегистрировал данное право, с указанием даты и места, номера государственной регистрации, а когда предметом ипотеки является право аренды, принадлежащее залогодателю, – точное наименование имущества, которое является предметом аренды;

-

указание на то, что имущество, которое является предметом ипотеки, обременено правом аренды, пожизненного использования, сервитутом, другим правом или не обременено никаким из прав третьих лиц, подлежащих государственной регистрации, на момент государственной регистрации ипотеки;

-

подпись залогодателя и, когда он не является должником, также подпись должника по обязательству, обеспеченному ипотекой;

-

данные о государственной регистрации ипотеки;

-

указание даты выдачи залогодержателю закладной и даты выдачи закладной владельцу, когда осуществлялись аннулирование закладной и составление новой закладной с указанием даты аннулирования прошлой закладной.

Кроме этой информации в закладной можно указать дополнительную информацию, а при отсутствии места в закладной, можно отразить необходимую информацию на добавочном листе.

Зачем это нужно и куда они закладываются

Закладные детали позволяют обеспечить надежное соединение железобетонных конструкций (ЖБК), а так же ЖБК и металлических конструкций. А это, в свою очередь, существенно повышает общую надежность здания или сооружения, упрощает монтаж и приводит к другим положительным эффектам.

Закладка деталей производится в бетонную конструкцию (обычно, на этапе производства последней, но не обязательно). Причем делается это таким образом, чтобы металлическая пластина оказалась в бетоне, а анкер выходил наружу. Благодаря данному анкеру ЖБК может быть надежно соединена с другой ЖБК или с элементом металлического каркаса. В большинстве случаев, соединение анкеров выполняется сваркой.

Отсюда очевидно, что закладные детали повышают прочность сборных конструкций, позволяют жестко фиксировать определенные элементы и вообще значительно повышают надежность объекта. Вероятно, именно поэтому без них немыслимо современное монолитное строительство.

Где используются закладные детали?

Везде, где необходимо соединение двух и более элементов ЖБК или металлоконструкций. Среди наиболее очевидных сфер применения отметим:

- Монтаж блочных конструкций, например колодцев, каналов и туннелей;

- Монтаж несущих или ограждающих конструкций на основе ЖБК;

- Установка колонн;

- Монтаж внешних фасадов;

- Монтаж оснований под мачты, вышки сотовой связи и иные высотные конструкции;

- Гидротехнические сооружения, в том числе технические водоемы и резервуары;

- Обустройство оконных и дверных проемов;

- Создание оснований под постройки на основе металлических каркасов;

- Монтаж каркасов из металлического профиля.

Это далеко не полный перечень, но уже по нему должно быть ясно, что современное строительство подразумевает активное использование закладных деталей.

Какие бывают варианты закладных деталей?

Как вы уже поняли, общая конструкция довольно проста – пластина и анкер. Однако пластина может быть выполнена из различных сплавов, иметь различную толщину и форму. Количество и тип анкеров так же могут колебаться в довольно широких пределах – это может быть круглая или профильная арматура различного диаметра. В некоторых случаях, анкер может иметь резьбу, что дает возможность регулировать соединение.

Кроме того, закладные детали бывают открытого или закрытого типа. В первом случае, пластина только одна, во втором – пластина имеется с двух сторон анкера.

Для придания деталям дополнительных свойств они могут иметь различные покрытия, например, оцинковку. Это повышает устойчивость к коррозии и продлевает срок службы.

Технология производства закладных деталей не подразумевает особой сложности:

- Металлический лист нужной толщины режется на пластины нужной формы;

- К пластине приваривается нужное количество арматуры заданного типа и длины;

- Готовая деталь проходит дополнительную обработку (оцинковку, покраску и т.д.).

Виды и изготовление

Производство закладных деталей подразумевает создание нескольких основных вариантов изделий. Существует множество типов по форме готовой продукции, но все их можно разделить на несколько групп в зависимости от расположения анкерующих компонентов:

- перпендикулярно расположенные арматурные отрезки;

- наклонное их расположение;

- смешанный вид.

Купить закладные детали можно с квадратной, прямоугольной, круглой, ромбовидной формой основания. Улучшение характеристик сцепления с застывающим составом достигается за счет нанесенной резьбы на поверхность прутков.

Согласно стандарту, изготовление закладных деталей ГОСТ 14098-91 позволяет создать два типа материалов: открытые с одной пластиной и закрытые с пластинами по обе стороны анкеров. Первые более гибкие функционально, потому подойдут для монтажных и строительных работ широкого профиля. Купить закладные детали второго вида актуально в основном при возведении строений.

Что такое «закладная деталь»

Закладная деталь – это крепеж, позволяющий связать элементы, не соединяющиеся без дополнительных деталей. Наиболее яркий пример – это две плиты ФСК. Они полностью изготовлены из бетона, и для того чтобы соединить две детали, в момент их производства внутрь устанавливаются металлические пластины со штырями, верхняя часть которых выступает над поверхностью. Благодаря закладным мы получаем возможность приварить к плите любой металлический элемент.

Также закладная используется для подъема деталей. Их называют рымы. Конструкция схожа с обычными закладными, но вместо верхней пластины используется крюк или проушина, за которую зацепляется стропа.

По сути, закладная – это любой элемент, размещенный внутри изделия, которое невозможно соединить без нее. Еще один интересный пример – это трубная опорная закладная, вкапываемая в землю. На ее верхней части находится муфта с отверстиями, идентичная той, что используется на подножьях фонарных столбов. Сам столб при таком монтаже не требуется вкапывать в землю. Он фиксируется на болты к закладной и его в любой момент можно демонтировать, не производя земельных работ, и также просто установить обратно.

Особенности анкерных соединений с закладными деталями

Закладная деталь состоит из двух элементов: плашки и анкеров, но видим мы только плашку, поэтому именно ее чаще всего называют закладной. По сути, любая металлическая пластина, прикрепленная к бетонному основанию, уже является такой деталью, а методов ее крепления может быть много, и выбираются они исходя из нескольких факторов:

- Нагрузка на излом;

- Парусность конструкции;

- Давление на деталь;

Чем выше нагрузки, тем сложнее должно быть крепление. Наиболее прочным вариантом является сварочное крепление к каркасу до момента заливки бетона. Однако не всегда есть возможность осуществить такое крепление. Нередко возникает необходимость соединить плашку с поверхностью уже готовой бетонной конструкции, и здесь необходимо учитывать все виды нагрузки на будущее изделие.

Например, при изготовлении навеса используется только наклонное крепление анкеров, так как любой навес имеет высокую парусность и даже при большом весе может быть сломан порывам ветра.

Важно! Профильная арматура является более прочной в сравнении с гладкой, так как у нее лучшее сцепление со стенками отверстия. Также применяют пруток квадратного сечения, просверливая отверстие на два миллиметра меньше диаметра прутка

Такое крепление является наиболее прочным, но из отверстия необходимо максимально удалить остатки бетона, осыпающиеся при сверлении.

В этом случае необходимо, как минимум, четыре анкера, расположенных по углам плашки. В ней сверлятся отверстия, после чего плашка укладывается на будущее место крепления, и в бетоне просверливаются наклонные дыры. Наклон должен быть в разные стороны, от плашки. Далее в отверстия забиваются анкеры, роль которых играет арматура, и обвариваются по кругу. Остается только срезать лишнее и зачистить закладную.