Виды тротуарной плитки

Тротуарная плитка формы, цвета и варианты исполнения предполагает самые разные. С каждым годом производители предлагают все новые позиции товара, поэтому выбор достаточно большой.

Разнообразие форм тротуарной плитки:

- Ромб – предлагает максимум свободы в плане дизайна: используя несколько видов данного типа элементов можно создавать даже 3Д-эффекты.

- Квадрат – плитка может быть выполнена в разных вариантах, с узорами. Стандартный размер – 500х500х50 миллиметров. При использовании плиток разной величины и цвета также можно создавать оригинальные узоры.

- Клевер – часто используют для мощения скверов и парков, делают из бетона с гранитным щебнем. Плитка обладает гладкой поверхностью, не боится грязи, всегда чистая и эстетичная.

- Кирпичик – выдерживает максимальные нагрузки, что обеспечено формой геометрически правильного параллелепипеда.

- Волна – долго служит, не смещаясь даже при больших нагрузках. Покрытие создается с эффектом паззла, поэтому очень прочное и красивое (при использовании нескольких цветов, к примеру).

- Галтованная плитка с круглыми краями – хороший выбор для дач, загородных территорий, где нет серьезных нагрузок. Красиво смотрится.

- Английский булыжник – имитирует коричневый или серый натуральный камень, производится методом вибролитья, смотрится стильно и просто.

- Плитка с зубьями по бокам – гарантирует наиболее высокий уровень прочности стыковки элементов, поэтому часто стелется там, где ездят автомобили, есть большие нагрузки.

Материалы изготовления тротуарной плитки:

- Цемент и песок – экологически чистая, производится в большом ассортименте цветов и форм, обычно получается с ярким оттенком, очень прочной, не боится воды и ультрафиолета, может быть демонтирована и уложена повторно. Обычно из такой плитки делают покрытия городских парков, тротуаров.

- Клинкер – плитка получается с шероховатой поверхностью, безопасной и экологичной, прочной и долговечной. Обычно выбор представлен большим количеством природных оттенков.

- Резина – такую плитку используют для обустройства детских площадок, территорий учреждений. На таком покрытии не удастся поскользнуться, а даже если и упасть, удар не будет сильным. Даже при гололеде плитка безопасна, так как обеспечивает хорошее сцепление с обувью.

- Пластик (полимер и песок) – плитка производится посредством нагревания и плавления полимеров, песка и красителей, потом прессуется. В плитке нет цементной пыли и токсинов, она не стирается, выдерживает максимальные механические нагрузки, не предполагает появления трещин и сколов, не требует особого ухода, представлена в огромном количестве оттенков и узоров.

- Гранит – материал производят посредством спекания крошки природного камня. Такая плитка не боится агрессивных воздействий, прочная и долговечная, смотрится дорого и изысканно.

Технология производства тротуарной плитки:

- Вибролитье – бетонной смесью заполняют формы для отливки, устанавливают на вибростол, где смесь трамбуется. Потом плитки сушатся в течение суток при температуре +40 градусов. Плитка получается устойчивой к температурным перепадам, высокопрочной, долговечной.

- Вибропрессование – бетонный раствор заливают в формы, установленные на вибростанок, сверху прессуют поршнем. Смесь уплотняется, плитка получается идеальной геометрической формы, с шероховатой поверхностью. Материал свободно выдерживает высокую влажность, высокие и низкие температуры, долговечная и прочная.

- Гиперпрессование – технология схожа с предыдущим способом, но без вибрации. Тут высокое давление для уплотнения создается благодаря гидравлическому прессу. Производство автоматизировано, процент брака минимальный, поэтому плитка стоит дешевле.

Производство в домашних условиях предполагает использование способа литья. Все, что нужно для создания красивой и оригинальной плитки – формы и бетонный раствор.

Это интересно: Холодная ковка своими руками как отдельный вид искусства

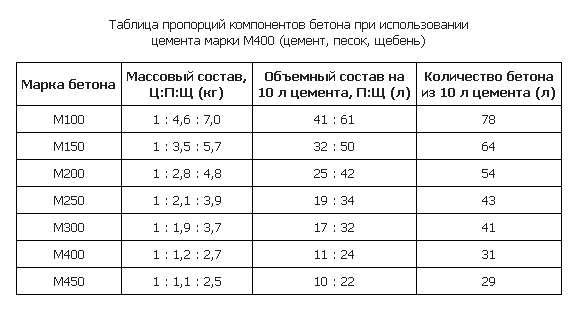

Пропорции для раствора

К примеру, пластификатор 90г на метр добавляют на усмотрение разработчиков и его наличие мало влияет на необходимые пропорции. Пигмент тоже добавляется по желанию и от него не зависят характеристики бетона. Если замешивают цветной цемент, то используют 700 мл на каждый метр квадратный. Иногда бетон обрабатывают с целью окрашивания уже в изделиях

Важно выдерживать пропорции цемента, щебня и песка, а также пластификатора и воды

Подбирать пропорции для сухих компонентов нужно отдельно. Доля воды в них зависит и рассчитывается, исходя из массы всех сухих составляющих. Сколько понадобится пластификатора можно рассчитывать исходя из массы готового раствора, а диспергатор и пигмент нужно разбавить в воде.

Чтобы получить 1м2 цветной плитки, которая будет стойкой к морозу, а толщина ее составит 5 см, нужно использовать 22 кг цемента, 19 кг песка, 54 кг щебня, 9 л воды и 110 г пластификатора.

Способы изготовления востребованной на сегодняшний день плитки для дорожек из бетона

На состав бетона, применяемого для тротуарной плитки, влияет здесь и способ ее изготовления. К таким методам относятся вибролитье и вибропресс, при необходимости бетонную плитку можно отлить и в домашних условиях.

Вибролитье

При этом способе производства сначала изготавливается бетонная смесь, в которую входят: цемент марки ПЦ500, Д0, тщательно промытый песок, ускоритель твердения, пластификатор, красители, простая вода.

После того, как однородная смесь готова, ее разливают в подготовленные пластиковые формы, предназначенные для тротуарной плитки. Эти формы затем устанавливаются на специальный вибростол, который имеет непрерывно вибрирующую поверхность. Смесь в формах должна тщательно утрамбоваться (провибрироваться), после чего формы снимаются и устанавливаются в сушильную камеру, где поддерживают специальную влажность и температуру.

Процесс сушки занимает двенадцать часов, по истечении которых формы достают из камеры, а затвердевшую бетонную смесь извлекают из них. Далее плитка укладывается на поддоны и поступает на промежуточный склад, где и набирает необходимую прочность.

Вибропресс

Цветная брусчатка

Такой метод изготовления прочной тротуарной плитки предполагает использование бетонной смеси по указанным соотношениям. Готовая смесь укладывается в специальные подготовленные заранее матрицы (пресс-формы), установленные на непрерывно вибрирующей станице.

При этом на бетонную смесь для плитки тротуарной оказывает постоянное давление и вибрацию пуансон, так называемая, обратная сторона матрицы. Этот процесс осуществляется до полного уплотнения бетонной смеси для плитки. Далее матрицы и пуансон поднимают, на поддоне остаются только готовые формы. Эти поддоны с плиткой отправляют на промежуточный склад для набора прочности.

На промежуточном складе плитка должна находиться не меньше двадцати восьми дней. Только после этого она приобретет необходимую прочность. При этом характеристики тротуарной плитки, произведенной различными способами, различаются:

- При вибролитье плитка имеет очень привлекательный вид, глянцевую гладкую поверхность, обеспечивается широкий ассортимент, большой выбор формочек, разнообразная гамма цветов, фактур поверхности;

- При использовании метода прессования тротуарная плитка приобретает шершавую поверхность, строгие геометрические формы, параллельность поверхностей, высокую прочность и морозоустойчивость обеспечивает низкое водоцементное соотношение самого бетона, также это значительно уменьшает расход цемента при изготовлении.

Нельзя сказать, что какой-либо из способов является лучшим, они оба прекрасно дополняют друг друга и подходят для различных способов укладки.

Поэтапное приготовление раствора

Свежие записи

Бензопила или электропила — что выбрать для сада?4 ошибки при выращивании томатов в горшках, которые совершают почти все хозяйкиСекреты выращивания рассады от японцев, которые очень трепетно относятся к земле

Когда вы занимаетесь приготовлением раствора для производства тротуарной плитки в домашних условиях, то необязательно следовать нормам, которые рекомендуются для предприятий. Если очень сильно стараться, то для производства этого материала можно использовать любой рецепт бетонной смеси. Несколько наиболее распространённых приведём ниже.

Приготовление сухого цементно-песчаного раствора в пропорции 1:1,5. Постепенно к песку и цементу добавляем воду и доводим смесь до консистенции густой сметаны. Для лучшего перемешивания необходимо использовать перфоратор или дрель, снабжённую насадкой «миксер». Когда нужная консистенция будет получена, её выкладываем в подготовленные формы.

Другой способ приготовления смеси для тротуарной плитки. Необходимо взять два ведра песка и залить его шести литрами воды, а потом тщательно всё перемешать. После этого нужно в смесь добавить два ведра цемента.

Когда смесь готова, необходимо засыпать ещё пять вёдер песка, аккуратно залить всё водой, которой потребуется около шести литров. В результате должен получиться раствор густой консистенции, который не должен прилипать к мастерку. Готовую смесь необходимо перемешать в течение нескольких минут, а потом загрузить в форму.

Если в готовый раствор в качестве добавки вносится пластификатор, то свойства состава существенно расширяются. Состав приобретает эластичность и становится более устойчивым к низким температурам.

При добавлении пластификаторов необходимо следить за тем, чтобы состав оставался густым. Когда смесь будет готова, её распределяют по формам, а потом посредством вибрации формируют плитки.

Чтобы повысить прочность раствора, в состав необходимо добавить щебень, отсев или микрокремнезём. В этом случае необходимости в перфораторе нет. Если для размешивания использовать миксер, то поломки не избежать. Лучше всего пользоваться лопатой. Чтобы облегчить себе задачу по приготовлению смеси, можно воспользоваться бетономешалкой.

Если тротуарную плитку планируется изготавливать в производственных масштабах, то более ответственно необходимо подходить к приготовлению бетона. Нужно заранее ознакомиться с нормами государственного стандарта и при приготовлении смеси придерживаться этих параметров. С особой тщательностью необходимо подходить к отбору материала.

Также важно учитывать марку цемента, которая должна быть не ниже М500 и не содержать добавки. Щебень для приготовления смеси необходимо использовать гранитный, фракция 5–10 мм

Добавки необходимо использовать без экономии.

Для окрашивания лучше всего применять импортный колер немецкого или производства Чехии. Если выбор пал в пользу красителя отечественного производства, то закладка должна быть увеличена на 80%. Дозировку цемента и красителей изменять нельзя, иначе это повлияет на качественные характеристики тротуарной плитки, её цвет будет непостоянным.

Особенности приготовления пластификатора

в подогретую до 40 градусов воду

Потом он перемешивается в течение 15 минут перфоратором с насадкой «миксер». Когда перемешивание будет закончено, раствор необходимо оставить на некоторое время.

Лучше всего заниматься приготовлением раствора вечером. Утром, когда начнётся приготовление бетонной смеси, будет достаточно перемешать в течение 15 минут смесь, после чего её может использовать.

Все материалы, которые будут использоваться для приготовления бетонной смеси, необходимо расположить в шаговой доступности. Желательно заранее определиться с тем, сколько мерных ёмкостей будет использоваться для каждого компонента смеси.

Рабочее место должно быть оборудовано следующим образом: цемент, песок и щебень высыпают на листы металла, которые уложены вокруг бетоносмесителя на расстоянии маха. Рядом же располагают ёмкость, которую заблаговременно необходимо наполнить водой.

Как приготовить смесь для изготовления брусчатки

Чтобы получить высококачественную брусчатку, следует в хорошую форму заливать не менее хорошую смесь. Ей необходимо обладать:

- прочностью;

- незначительной способностью к водопоглощению;

- стойкостью к температурным перепадам;

- абразивной стойкостью;

- устойчивостью к механическим воздействиям;

- минимально пористой структурой.

При производстве тротуарной плитки используются два способа изготовления:

- с помощью вибролитья;

- посредством вибропрессования.

Вибролитьё, в процессе которого можно использовать сделанный собственными руками простейший вибростол, является единственным доступным для домашнего мастера методом получения брусчатки в домашних условиях. Для вибропрессования требуется специальное дорогостоящее оборудование и определённая квалификация для его обслуживания. Качественная брусчатка, изготавливаемая собственными силами, обычно делается двухслойной с армирующими добавками между слоями (но, разумеется, однослойная плитка также обладает необходимыми характеристиками, а также более проста в изготовлении).

Сначала изготавливается лицевой слой, после чего делается основной. Поэтому и смеси для изготовления брусчатки бывают двух видов. Между двумя слоями плитки прокладывается армирующий материал, представляющий собой отрезки металлических прутьев, уложенных так, что они образуют сетку

Эту операцию можно заменить добавлением в раствор армирующих синтетических волокон.Важно! Временной интервал между этими двумя процессами не должен быть больше 25 минут, дабы не допустить расслоения плитки.Смесь для лицевого слоя. Для получения квадратного метра цветной, крепкой и устойчивой к морозам лицевой поверхности брусчатки требуются:

- цемент ПЦ500 — 3 ведра;

- мелкий щебень и речной песок, смешанные в равных пропорциях, — 6 вёдер;

- диспергатор и пигментный краситель в виде раствора — 0,8 л;

- вода — 8 л.

Цемент необходимо высыпать в смесь песка и пластификатора и после тщательного перемешивания добавить щебень и под конец небольшими объёмами влить воду. Плотность полученного раствора должна напоминать густую сметану, но при этом раствор должен сохранять способность легко распределяться по всему объёму формы.

Приготовление раствора для лицевого слоя брусчатки

Назначение лицевого слоя – повышение прочностных характеристик и эстетичности тротуарной плитки. Этот слой является прочной оболочкой с глянцевой поверхностью, окрашенной в выбранный цвет путём добавки в раствор красителя. Если вместо серого цемента М500 использовать белый цемент той же марки, то цветной лицевой слой можно сделать насыщенным, без серого оттенка.

Собственноручное приготовление раствора для брусчатки является экономичным вариантом

Компоненты бетона лицевого слоя

Чтобы сделать лицевой слой прочным, однородным и глянцевым, в состав раствора должны входить следующие материалы:

- цемент М500 (желательно белый);

- щебень (гранитный, мраморный, гравийный) фракции 5-10 мм;

- просеянный песок в соотношении;

- вода;

- колер;

- диспергатор.

Рецептура бетона для формирования лицевого слоя

На примере конкретной операции рассмотрим процедуру замеса раствора лицевого слоя в бетономешалке. В миксер заливают 10 литров воды, в которую в случае производства цветной брусчатки предварительно добавляют краситель. Затем вливают туда 750 граммов водного раствора диспергатора, включают бетономешалку и последовательно засыпают по 3 ведра ЩПС и портланд-цемента М500. После минутного перемешивания в бетономешалку добавляют ещё 3 ведра отсева.

Замес бетона в бетономешалке выполняется в определенной последовательности

Перемешивание производится в течение 15-20 минут до приобретения раствором однородной консистенции густой сметаны, после чего масса перекладывается из бетономешалки в бадью, и можно делать формование.

Формирование лицевого слоя плитки в форме

После смазки внутренней поверхности форм приготовленный раствор раскладывается в них слоем 1-2 см и уплотняется вибрированием. В отсутствие вибростола можно обойтись установкой формованных изделий на лист железа и постукиванием снизу резиновой киянкой. Особо смекалистые мастера-умельцы для вибрирования используют стиральную машину, на которую при работающей в режиме отжима центрифуге помещают формы.

Главное отличие брусчатки от тротуарной плитки заключается в ее форме

Правила изготовления формы для плитки

При изготовлении матрицы для плитки, существуют общие правила:

- При желании отлить изделие, выкладываемое мозаикой или в виде необычного узора, нужно заготовить несколько форм, дополняющих одна другую, соблюдая основное правило – придерживаться размера и параметра.

- Приготовить угловые шаблоны, что поможет в дальнейшем не обрезать застывшую плитку.

- Замешивать раствор, особенно большого объема, используя строительный миксер.

Преимуществом самостоятельного изготовления формы является то, что ее можно отлить любой конфигурации, по собственному желанию. При этом не требуется конкретных знаний и навыков. Главное, пошагово следовать инструкции по изготовлению. Отливая плитку самостоятельно, следует учитывать свойства, необходимые для нее:

- прочность и влагоустойчивость;

- не подверженность температурным изменениям и механическому повреждению;

- непористую структуру изделия.

Подобными качествами обладает бетонная смесь, которую приобретают либо готовую, либо замешивают собственноручно. Самостоятельное изготовление смеси потребует меньше расходов. К тому же, можно сделать какую угодно консистенцию и добавить понравившийся краситель. Для приготовления бетона, нужно взять мелкую фракцию, песок, цемент, воду, любые модифицирующие добавки и краситель, при желании отлить цветное изделие.

Так как цемент является основным компонентом, от его качественного состава будут зависеть эксплуатационные способности плитки. Обеспечить прочность и устойчивость к неблагоприятным погодным условиям, готовому изделию, может цемент марки М500, содержащий трехкальциевый алюминат не более 8%. Немаловажный компонент смеси – песок, который содержится в ней в большем количестве, чем цемент. Идеальным выбором считается речной песок, предварительно просеянный. Для связки рассыпчатого вещества применяют пластификатор, который еще дополнительно является заполнителем.

Прочность и морозоустойчивость готовой плитки, зависят от качества фракции или щебня. Диаметр самой крупной фракции не должен превышать 10 мм. Пластификатор — необходимый компонент, придающий смеси эластичность и влагоустойчивость. Он минимизирует риск растрескивания плитки и расслаивание раствора. Его приобретают либо в готовом виде, либо делают самостоятельно, используя куриный белок, гашеную известь, поливинилацетатный клей, моющие средства или стиральный порошок. Его приготовление собственноручно потребует меньше финансовых затрат.

Для придания надежности бетонному раствору, в него при замесе, рекомендуется добавить полиамидные или стеклянные волокна, помогающие увеличить прочность. Их количественное значение не должно быть более одного килограмма на один кубический метр. В качестве окрашивающего пигмента, применяют неорганические оксиды, которые сначала растворяют в воде, а затем добавляют в раствор. Пропорции красителя, подбираются из того, кокой насыщенности необходим цвет. При желании и соблюдении инструкции по сооружению форм для тротуарной плитки и самого готового изделия, можно украсить дачную территорию по своему усмотрению, и это будет только в единственном экземпляре.

Извлечение тротуарной плитки из форм

По прошествии суток можете попробовать разопалубить парочку форм. Если вы использовали самодельную деревянную опалубку, то сделать не составит труда. Нужно всего лишь убрать борта.

Другое дело пластиковые и силиконовые формы. Выемку готовых изделий нужно производить максимально аккуратно, постукивая краями о рабочую поверхность. Если изделие дошло, то оно при проведении таких нехитрых манипуляций без труда выйдет из формы. Если же при разопалубки в изделии наблюдаются сколы или трещины, то скорее всего изделие еще не досохло.

Но также не стоит откладывать выемку плитки в долгий ящик. Чем дольше бетон находится в форме, тем больше он набирает прочность и тем сложнее будет его вытащить из формы, особенно если он уже остыл.

Чтобы проверить пропорции компонентов бетонного состава внимательно посмотрите на тыльную сторону плитки:

- если она глянцевая – много пластифицирующих добавок;

- если гладкая или шелушащаяся – много воды;

- если бугристая, но равномерная – вы сделали верный бетонный расчет тротуарной плитки.

Если наблюдается большой процент брака (более 3% — гостовская допустимая величина) то пересмотрите не только состав бетона, но и процесс выдержки готовых изделий. Поиграйте с водоцементным отношением. Но не слишком его уменьшайте. Ведь для качественного набора прочности бетона нужна влага.

Для повторной заливки форм нужно их тщательно отмыть от засохших частичек бетонной смеси. Особенно этот этап важен если на форме имеется шероховатая текстура. Отчистить застывший камень от пластика или силикона поможет разведенная азотная или серная кислота. При работе с ними будьте особенно аккуратны и используйте защитные очки и перчатки.

Если же использовалась бетонная опалубка, то продлить ее эксплуатацию можно обернув все ее элементы в полиэтиленовую пленку и смазать отработанным машинным маслом. При вытаскивании изделий полиэтилен выкидывается и наматывается новый слой.

Как видите, процесс производства бетонных изделий не так сложен, как может показаться. В то же время он вдвое экономичнее покупки готовых дорожных мелкоштучных покрытий. Чтобы до конца понять, как приготовить бетонный состав для заливки плитки посмотрите приложенный видеоматериал.

Как сделать форму для тротуарной плитки?

Нередко владельцы загородных домов собственноручно мастерят формы для плитки, используя разнообразные материалы:

- дерево – наиболее доступный и дешевый из всех;

- гипс, средство, не требующее больших денежных вложений;

- пластик позволяет создать сложную конфигурацию, подходит для многоразового применения;

- силикон отличается долговечностью и прочностью;

- полиуретан является достаточно популярным материалом, обладает высокой прочностью.

Изготовив матрицу из понравившегося материала и нужной конфигурации, внутрь нее заливают цементную смесь. Для того чтобы получившаяся форма легко отходила от стенок шаблона, их смазывают специальным смазочным средством. Также, можно взять любой жир или растительное масло.

Деревянные матрицы. Выполняются подобные формы по аналогии сооружения опалубки. Нужно взять для этого деревянные рейки, бруски или прочную фанеру с влагоустойчивой пропиткой. Их распиливают на отдельные части нужного размера, и соединяют, используя гвозди, между собой. Но, не стоит крепить прочно. У шаблона должен быть свободный ход, позволяющий после высыхания раствора, легко снимать детали по отдельности.

Деревянный шаблон легко изготовить за короткое время, не затрачивая больших усилий и средств. Но, матрицы хватит на несколько плиток, из-за свойств материала плохо переносить влажную среду. Зато, деревянная форма удобна, если нужно за короткий срок отлить не более 10-20 плиток.

Гипсовые шаблоны. Особенностью гипса является то, что на его основе, возможно выполнение формы различного вида. Для создания матрицы необходим образец для отлива и гипсовая смесь. Выбранный образец, нужно обработать очень тщательно смазкой и уложить внутрь деревянной опалубки. Гипсовая смесь приготавливается перед началом работы, и рекомендуется взять в качестве добавки цемент или пластификатор, для прочности. Полученной массой заливают опалубку на необходимую высоту. Плитку оставляют на сутки для полного высыхания. Отличительной особенностью гипсового шаблона является то, что он полностью повторяет оригинал. Основной недостаток – хрупкость гипса, но при его разломе, легко изготовить новую плитку.

Пластиковая форма. Пластик является надежным и долговечным материалом. Шаблон, выполненный из него способен выдержать до 1000 заливок. С течением времени, материал не подвергается растрескиванию и не теряет свою форму. Его часто применяют при отливе нестандартных матриц. Пластиковый шаблон подготавливают на основе деревянного каркаса, в который вливают расплавленный материал.

Силиконовая матрица. Если необходимо повторить в плитке все нюансы оригинала, то лучше всего использовать силикон. Материал отлично подходит и для придания готовому изделию конфигурации любой сложности. Формы из силикона не бьются, не трескаются, и готовая плитка легко вынимается из них. При изготовлении матрицы, применяют силикон, состоящий из трех компонентов: основы, отвердителя и катализатора. Все компоненты нагревают до 20 градусов и смешивают в частях, обозначенных в инструкции. На застывание силикона уходит порядка 24 часов, причем, чем более высокая температура, тем быстрее проходит процесс.

Формы из полиуретана. Изготовление полиуретановых матриц не простой процесс. Отливание шаблона, следует осуществлять на открытом воздухе, либо в полностью проветриваемом помещении, из-за выделяемых вредных веществ. Помимо этого, нужна индивидуальная защита: респиратор, очки, перчатки. Одежду, желательно, надеть с длинным рукавом, так как, попадая на кожу, возникает ее раздражение. Полиуретану не следует контактировать с влажной поверхностью или водой. Несмотря на сложность работы с ним, шаблоны отличаются прочностью и надежностью. Для застывания смеси требуется немало времени. Сначала, изделие оставляют в форме на сутки, а затем вынимают и оставляют еще на 48 часов.

Изготовление брусчатки в домашних условиях

Оборудование

Чтобы самостоятельно открыть линию по производству брусчатки, потребуется такое оборудование:

- вибростанок;

- бетоносмеситель;

- формы из пластика;

- резервуары для хранения компонентов сырья;

- емкость для приготовления смеси;

- киянка;

- лопата;

- мастерок;

- уровень.

Главная задача на этапе организации производства – правильно выбрать формы для заливки смеси. Именно от качества форм будет зависеть вид готовых изделий.

В целях экономии можно сделать формы самостоятельно. Для их изготовления можно использовать пластиковые емкости, металлические обрезки или деревянные доски. Однако каждый раз перед заливкой смеси такие формы нужно будет смазывать, чтобы изделие легче было извлечь.

Для смазки подойдет машинное масло, олифа или даже средство для мытья посуды. Например, можно перемешать машинное масло (30 г) с теплой водой (500 мл) и жидким мылом (1 ч. л.). Эту смесь можно использовать для смазывания внутренней поверхности форм.

Число форм зависит от масштабов производства. Необходимо приобрести или сделать хотя бы столько форм, сколько умещается на поверхность стола. Чтобы процесс производства происходил быстрее, умножьте это количество на 2. Поскольку материал застывает долго, во время приготовления одной партии можно будет сделать другую.

Каких видов бывают формы для брусчатки

Фигурные формы

Силиконовые формы

Полиуретановая форма

Для уплотнения раствора и удаления из него воздуха используется специальный станок. Если объемы производства небольшие, вибрации можно осуществлять вручную, с помощью постукивания киянкой по поверхности стола. Однако гораздо удобнее и быстрее использовать специальное оборудование, цены на него достаточно приемлемые и быстро окупятся. К примеру, стоимость станка (вибростола) составляет от 14 тыс. руб.

Себестоимость производства

Чтобы сделать 1 м2 брусчатки, понадобится 0,06 м3 бетонного раствора. Начальные расходы составляют около 150 тыс. руб. Себестоимость изделий – примерно 200-250 руб. за 1 м2, в то время как рыночная цена колеблется от 300 до 400 руб. за 1 м2. Чтобы повысить рентабельность производства, можно не только изготавливать материал, но и предоставлять услуги по его доставке и укладке.

Основные этапы технологического процесса

Как же делают брусчатку:

- Песок и цемент перемешивают. В воду добавляют пигмент и пластификатор, перемешивают. Воду вливают в сухую смесь, замешивают, чтобы получить вязкую консистенцию. Чтобы цвет брусчатки был более ярким и чистым, пигмент можно добавить не на этапе смешивания компонентов, а уже после того, как массу поместили в формы, и она немного застыла. Материал посыпают красящим веществом и аккуратно втирают его металлической гладилкой.

- Формы раскладывают на вибростоле, смазывают и заполняют раствором. Чтобы изделия вышли более прочными, их следует армировать с помощью металлических прутьев.

- Вибростол включают на несколько минут, чтобы раствор распределился равномерно. Если нет вибростола, постукивают по обычному столу киянкой.

- Смесь оставляют на 24 часа, чтобы она застыла. При высокой влажности воздуха время застывания увеличивают до 72 часов.

- Изделия вынимают из форм, выкладывают под навес для сушки на 7-10 дней. Если погода жаркая, брусчатку необходимо брызгать водой, чтобы она не потрескалась.

- Когда брусчатка высохнет и изменит окраску, ее можно использовать для укладки.

На видео рассказывается о том, как осуществляется изготовление брусчатки своими руками, на примере тротуарной плитки:

Формы для изготовления тротуарной плитки: изготавливаем самостоятельно

Отливочная форма для производства тротуарной плитки не представляет из себя ничего сложного, поэтому ее легко можно создать своими руками. Для этой цели подходят самые разные материалы:

Дерево

Дерево легко обрабатывается, поэтому при наличии некоторых навыков из данного материала можно сделать не только прямоугольную форму, но и фигурную

При этом важно обеспечить герметичное соединение деталей, если форма является составной

Самый простой вариант деревянной формы имеет вид прямоугольной рамы, которую сбивают из струганной доски или влагостойкой фанеры. Рама ставится на резиновый коврик, на котором место контакта с древесиной предварительно смазывается герметиком или монтажной пеной. Слегка нажав на коврик снизу, отливку легко можно будет извлечь, к тому же он может иметь на поверхности рисунок.

Форма из дерева для шестигранной тротуарной плитки

Форма должна быть строго прямоугольной, иначе плитка получится кривой и уложить ее красиво не удастся. Поэтому нужно убедиться, что равную длину имеют не только противоположные стороны рамы, но и ее диагонали. Если же принято решение выполнить 6-угольную форму, то сначала нужно изготовить шаблон, в котором все углы будут выверены при помощи транспортира.

Внутренние поверхности нужно как можно более тщательно отшлифовать.

От воздействия содержащейся в растворе влаги некоторые мастера защищают древесину путем смачивания ее перед применением мыльным раствором. Но более надежным будет пропитать ее олифой и покрыть затем лаком.

Металл

Металлическая форма имеет, как и деревянная, вид рамы, только все ее составляющие соединяются при помощи электросварки.

Металлическая форма имеет, как и деревянная, вид рамы, только все ее составляющие соединяются при помощи электросварки.

Важная особенность такой матрицы состоит в том, что перед применением ее необходимо смазать каким-либо жирным составом, например, натуральным или синтетическим маслом.

Чтобы отливки легче выходили из деревянной или металлической формы, стенкам последней можно придать небольшой наклон наружу.

Пластик

Если формы из дерева и металла, как правило, являются прямоугольными, то при работе с пластиком для пользователя никаких ограничений не существует: матрица может иметь самые замысловатые очертания. Все что нужно — иметь образец плитки, какую мы хотим отливать.

Пластиковая форма, как и сама плитка, изготавливается методом литья. Делается это так:

- Из досок сколачиваем прямоугольную форму, внутренние размеры которой на 30 мм превышают габаритные размеры образца плитки.

- Укладываем форму на плоскую поверхность и кладем в нее образец плитки, так чтобы он оказался точно в центре внутреннего пространства формы. В качестве шаблона можно использовать и фрагмент натурального камня, а можно просто сбить из того же дерева прямоугольный шаблон.

- Нагреваем пластиковый лом до температуры плавления и заливаем расплавленный пластик в форму с лежащим в ней образцом или шаблоном.

Остается дождаться застывания пластика и извлечь готовую пластиковую форму.

При разогреве пластик выделяет ядовитые пары, поэтому данную операцию следует выполнять только на открытом воздухе.

Силикон

Силиконовая форма изготавливается по той же технологии, что и пластиковая, только сначала силикон нужно приготовить, смешав исходную смесь с отвердителем и катализатором.

Подручные средства

В качестве формы для плитки можно использовать отрезанное днище от 5-литровой пластиковой бутылки, всевозможные пластиковые контейнеры, обрезки труб и пр.