Трубы ППУ ОЦ

ППУ (пенополиуретан) — газонаполненная пластмасса (пенопласт) бывает двух типов: жесткая и эластичная.

При создании труб ППУ ОЦ используют жесткую разновидность, так как у нее низкий коэффициент теплопроводности.

Изготовление труб ППУ ОЦ происходит в заводских условиях. Сначала изготавливается металлическая труба и помещается во внешнюю оболочку из оцинкованной стали, что снижает коэффициент водопроницаемости до минимума и увеличивает срок службы трубы.

Внешняя оболочка защищает утеплитель от механических воздействий, огня и влаги. В промежуток между стальной трубой и внешней оболочкой заливается пенополиуретан. После застывания утеплителя получается готовая продукция.

По сути, изделие – «труба в трубе», и пространство между оболочками заполнено утеплителем.

После изготовления трубы проходят ряд проверок на соответствие стандартам качества:

- Полная проверка сварных швов на герметичность, если не был использован бесшовный метод производства.

- Испытания на соответствие осевого сдвига материала.

- Соответствие материалов к ГОСТ: толщина утеплителя, степень шлифовки труб, диаметр изделия должны соответствовать нормам.

Свойства и характеристики

Характеристики готовой продукции регулируются государственными нормативами. При этом каждый элемент трубы ППУ ОЦ должен соответствовать ГОСТ.

Оцинкованная оболочка – влагостойкая, что расширяет сферу применения изделия. В сочетании с низкой теплопроводностью трубы ППУ ОЦ становятся лучшим вариантом для наружного водо и теплоснабжения.

Характеристики готового изделия должны соответствовать приведенной ниже таблице:

| Свойства | Мера | Показатель |

|---|---|---|

| Плотность слоя изоляции | Кг/м3 (килограмм/метр кубический) | Минимум 60 |

| Плотность при 10% сжатии по радиальной оси | МПа (мегапаскаль) | От 0,3 |

| Теплопроводность при температуре 50°С | Вт/м*K (ватт/метр*Кельвин) | Не более 0,033 |

| Прочность на сдвиг при (23±2)°С Прочность на сдвиг при (140±2)°С |

МПа (мегапаскаль) | Минимум 0,2 Минимум 0,13 |

| Показатель радиальной ползучести теплоизоляции с максимальной температурой (140±2)°С |

Мм (миллиметров), в течение 100 часов Мм (миллиметров), в пределах 1000 часов |

До 2,5 До 4,6 |

| Водопоглощение в кипятке в период 90 минут | % по объему | Максимум 10% |

Трубы ППУ ОЦ сокращают тепловые потери до 1–2%, что является отличным показателем, превосходящим другие виды утепления. Себестоимость при производстве довольно высока, но характеристики и долговечность позволяют материалу окупиться.

Пенополиуретан легко воспламеняется при контакте с открытым огнем, в соответствии с ГОСТ 30244 относится к сильно горючей группе Г4.

Трубы ППУ ОЦ не токсичны и не наносят вреда здоровью и окружающей среде, но пенополиуретан при горении может выделять чрезвычайно токсичные примеси. Впрочем, оцинкованная внешняя оболочка — надежное средство защиты от открытого огня.

Также трубы комплектуются проводниками-индикаторами из меди с сечением 1,5 мм2. Данные индикаторы позволяют отслеживать состояние коммуникаций дистанционно и находить проблемные места с высокой точностью.

Технология производства

Трубы ППУ могут производиться исключительно в заводских условиях.

Изделия с оболочкой из полиэтилена и оцинковки имеют сходную технологию производства. Различия имеются лишь на завершающих стадиях производственного процесса.

Последовательность технологического процесса для изделий с ПЭ оболочкой может быть представлена в следующем виде:

- Производится проверка сопроводительной документации на все используемые материалы. Это могут быть сертификаты соответствия, паспорта и т.п.

- Стальная рабочая труба и защитная оболочка проходят тщательный контроль. Труба подвергается дробеструйной, дробеметной или щеточной обработке, с последующей очисткой пламенем или химическими веществами. Это необходимо для удаления загрязнений (пыли, ржавчины, масляных или жирных пятен и т.п.) с ее поверхности и обеспечения хорошей адгезии с пенополиуретановым напылением.

- Вдоль всей протяженности рабочей трубы через равные расстояния устанавливаются центраторы. Они выполняют двойную задачу: помогают разместить трубу строго по центру полиэтиленовой оболочки, а также выполняют роль направляющих для медного проводника СОДК.

- В гидрозащитную полиэтиленовую оболочку отрезок трубы помещается посредством специального тракового тянущего механизма. Технология обеспечивает равное расстояние между поверхностью рабочей трубы и оболочкой в каждой точке поверхности, а, следовательно, равномерную толщину слоя теплоизоляции. Далее, в специальной камере проходит температурная стабилизация.

- На следующем этапе в торцах трубы монтируются заливочные устройства фланцевого типа. Один из них оборудован отверстиями для закачки под давлением пенополиуретана и выпуска воздуха. Процесс заливки происходит в трубу, расположенную под уклоном 1-15 градусов.

- Пенополиуретановый наполнитель получается путем смешивания в заливочной машине полиола и полиизоцианата. Получается мелкодисперсная эмульсия, в которой запускаются экзотермические реакции, сопровождающиеся повышением температуры, газообразованием и интенсивным вспениванием смеси. Газообразование компенсируется вязкостью композиции и наличием пеностабилизатора.

- Даже незначительные встряхивания и механические воздействия на этом этапе приведут к резкой потере качества ППУ слоя. Трубам обеспечивается неподвижное состояние на специальных стеллажах. Химические реакции внутри слоя изоляции идут на протяжении нескольких часов, тогда как полная готовность изделия к транспортировке будет достигнута не раньше, чем через несколько суток.

- Технология производства изделий с ПЭ оболочкой подробно прописана в ГОСТ 30732-2001, (для труб с оболочкой из оцинкованной стали ГОСТом не регламентируется).

Современная промышленность успешно выпускает разнообразные типоразмеры труб ППУ с полиэтиленовой оболочкой. Среди них легко подобрать те, которые будут наилучшим образом соответствовать требованиям каждого конкретного проекта:

- Диаметр внутренней (рабочей) трубы: 25-1000 мм.

- Наружный диаметр рабочей трубы: 32-1020 мм.

- Толщина стенки рабочей трубы: 2-11 мм.

- Диаметр изделия: 90-1200 мм.

- Толщина ПЭ оболочки: 3,0-14,9 мм.

Процесс изготовления труб в ППУ изоляции

Производство подразумевает под собой получение готового изделия по принципу «труба в трубе». Стальное изделие необходимого диаметра помещается на центрирующие опоры и входит во внешнюю трубу-оболочку. Для труб, предназначенных для внутренней прокладки, в качестве второй трубы-оболочки используется полипропиленовая гидроизолирующая труба. Для изделий, используемых при прокладке на открытом воздухе, применяется оцинкованная сталь. Равномерное пространство между двумя трубами заливается полимерными компонентами, которые со временем отвердевают и образуют единую монолитную изоляцию.

Технологический процесс, по которому осуществляется производство труб в изоляции, включает в себя 8 последовательных этапов. Порядок исполнения контролируется ГОСТом под номером 30732-2006 (более ранняя версия – 30732-2001).

Первым этапом производственных работ будет контроль качества подготавливаемых материалов. Контроль необходим для своевременного обнаружения дефектов на поверхности внутренней стальной трубы и полиэтиленовой (оцинкованной) трубы-оболочки). Сырье с обнаруженными изъянами подлежит отбраковке. На этом этапе подготавливаются и проверяются сертификаты, паспорта и другая документация.

Производится подготовка наружной поверхности внутренней стальной трубы. При недостаточной обработке поверхности стали не будет обеспечена достаточная адгезия с ППУ слоем. На адгезию негативно влияет наличие масляных или жирных пятен, участков ржавчины, окалины, пылевых и грязевых загрязнений. Для оптимальной обработки применяется дробеметная, дробеструйная или щеточная очистка. Иногда используется обработка пламенем или химическими реагентами.

Осуществляется подготовка центрирующих элементов и систем ОДК. На выдержанном равномерном расстоянии друг от друга распределяются центраторы, которые удерживают стальную внутреннюю трубу в точном геометрическом центре защитной полиэтиленовой или оцинкованной оболочки. Через отверстия («ушки») центраторов протягивается медный провод, обеспечивающий систему оперативного дистанционного контроля (сокращенно – ОДК).

Стальную трубу с протянутым кабелем системы ОДК помещают в защитную оболочку. Для этого используется траковое протягивающее оборудование. Применение данного устройства обеспечивает равное расстояние между поверхностью внутренней трубы и защитной оболочкой

Это условие особенно важно для одинакового по всей длине изделия слоя ППУ.

Производится температурная стабилизация заготовки. Труба нагревается до температуры +230 градусов

Эта процедура позволяет добиться максимальной адгезии ППУ оболочки с остальными поверхностями.

На торцах конструкции устанавливаются заливочные фланцы, предназначенные для дальнейшей заливки пенополиуретана. Один из фланцев оснащен отверстиями, необходимыми для стравливания воздуха, находящегося в межтрубном пространстве. Для заливки изоляционного материала применяется заливочная машина, работающая под высоким давлением. Трубу располагают под наклоном, составляющим 1-15 градусов к абсолютной горизонтали.

Для улучшения адгезии и достижения высоких эксплуатационных качеств изделие с залитым слоем пенополиуретана отправляется на склад для выдержки. С трубы снимаются заливочные фланцы, излишки пены счищаются.

Готовое изделие, прошедшее период выдержки, подвергается тщательному техническому контролю качества. Определяется степень соответствия определенным нормам СНиП.

Труба в ППУ — это трехслойная конструкция, в которой присутствует стальная заготовка и два слоя изоляции

Иногда процесс заливки пенополиуретана заменяется технологией напыления материала на непрерывно вращающуюся стальную заготовку. ГОСТ предполагает выпуск изделий с усиленным и обычным вариантом изоляции. Также учитывается факт обязательного наличия отрезков и двух концов трубы, лишенных изоляций. Данная мера необходима для упрощения монтажных работ.

Фасонные изделия

Требования к изоляции и герметичности запорной арматуры, компенсаторов, торцевых заглушек, опор сведены к абстрактному чертежу без размеров, требований, применяемых материалов.

Для конструкции неподвижных опор отсутствует требование недопустимости электрического контакта трубопроводов с грунтом.

Отсутствуют любые сведения по предупреждающей ленте, цифровым требованиям к компенсационным матам, монтажным подкладкам, о защитных чехлах для транспортировки.

В качестве запорной арматуры разрешено применять только шаровые краны или поворотные затворы. Непонятно чем задвижки хуже поворотных затворов, почему они не разрешены?

Разрешается использовать стартовые сильфонные компенсаторы, практика применения которых в российских условиях показала необходимость их запрета.

В ГОСТе отказались от применения в качестве проводников ОДК коаксиальных кабелей с согласующими устройствами. Вместо них предлагается исключительно медный силовой провод, имеющий высокий коэффициент затухания зондирующего импульса.

Материалы для монтажа труб в ППУ

При покупке предизолированных труб в ППУ для теплотрассы важно обратить внимание на производителей и качество комплектующих – возможны протечки и разгерметизация. В целях экономии некоторые покупают трубы нового типа, а на соединительных деталях экономят. Даже если тройники для труб другого типа подойдут по диаметру и резьбе, надежным такой трубопровод назвать нельзя

Даже если тройники для труб другого типа подойдут по диаметру и резьбе, надежным такой трубопровод назвать нельзя.

Теплоизолированные в заводских условиях трубы нужно соединять фитингами того же производителя, на них также должна быть маркировка с техническими характеристиками

Для монтажа труб ППУ по технологии могут понадобиться:

- опорные элементы;

- кожухи с замковым соединением;

- уплотнители;

- шаровые краны;

- термоусадочная муфта;

- отводы;

- арматура;

- Z-образные детали;

- муфты и тройники;

- оцинкованные трубы для надземной части теплотрассы.

Пенополиуретан

«Толщина теплоизоляционного слоя по типу 2 для трубы диаметром 100 мм принята в 40 мм, а при диаметре 500 мм – 125 мм». Толщина изоляции должна определяться не диаметром, а с учётом температурного графика, себестоимости потерь, прямого или обратного трубопровода. Почему потери с одного квадратного метра трубы малого диаметра поГОСТУ будут в 3 раза выше, чем на магистрали? Какая разница для владельца сетей, на каких диаметрах трубопроводов он имеет чрезмерные потери? При одинаковом температурном графике они определяются площадью, а не диаметром.

Как минимум необходимо предусмотреть варианты увеличения толщины изоляции с оптимизацией количества диаметров наружной оболочки. Отсылка к СП 61.13330.2012 «СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов» и СП 41-103-2000 «Проектирование тепловой изоляции оборудования и трубопроводов» некорректна, так как в них отсутствуют стандартизированные диаметры наружной оболочки.

Конечно, заказчик имеет право на эксклюзивное дорогое изделие, но для массового производства необходимо привести эффективные стандартные решения.

ГОСТ распространяется на трубы, работающие со следующими расчётными параметрами теплоносителя: «рабочим давлением не более 1,6 МПа и температурой не более 150 °С в пределах графика качественно-количественного регулирования отпуска тепла 150-70 °С в соответствии с Приложением А» (Приложение А (справочное) «Температурные режимы эксплуатации тепловых сетей». – Прим. ред.).

В пункте 3.6 дано определение термического старения: «Процесс изменения физико-механических характеристик конструкции (изолированных трубопроводов в ППУ изоляции) в результате длительной работы под воздействием высоких температур».

Вспененный пенополиуретан склонен к старению (разрушению) при высоких температурах. В европейских стандартах приводятся номограммы зависимости срока службы ППУ от температуры в трубопроводе (например, при 150 °С срок службы около 1000 ч). Разработчики ГОСТа заменили их ссылкой на теоретические температурные графики работы тепловых сетей, что уводит от конкретной ответственности по срокам службы ППУ.

Не вызывает сомнения (и практика это доказывает), что пенополиуретан большинства российских производителей не выдержит не только 150, но и 130°С. Рекомендуя ППУ трубопроводы для условий, на которые не решаются ведущие европейские производители, мы заведомо показываем нереальность обязательств. В предыдущей редакции ГОСТа имелось ограничение в 140 °С, и технология изготовления пенополиуретана принципиально не изменилась. Реальные температурные графики подавляющего большинства городов не превышают 130 °С, и непонятно, зачем мы сами себя обманываем?

В стандарте приведена минимальная плотность слоя пены: «60 кг/м³». При низкой плотности пены существенно снижается прочность всей многослойной системы и, следовательно, срок службы сети

Это особенно важно для российских условий качественного регулирования и большой глубины промерзания грунта. Практика также показывает, что при проникновении влаги под оболочку она не распространяется на большие расстояния только при плотности пены 70-80 кг/м³

Уже упомянутый Isoplus использует жёсткий пенополиуретан с плотностью 70 кг/м³. В белорусском государственном стандарте «Трубы стальные термоизолированные пенополиуретаном» приведены следующие требования: «4.1.5.1 Жёсткий пенополиуретан должен иметь однородную структуру. Средний размер ячеек в радиальном направлении должен быть не более 0,5 мм.

4.1.5.2 Количество закрытых пор должно быть не менее 82%.

4.1.5.3 Из трёх контрольных образцов, отобранных из средней части тепловой изоляции, только один может иметь кажущуюся плотность не менее 55 кг/м3. Кажущаяся плотность двух других контрольных образцов должна быть не менее 60 кг/м3.

4.1.5.4 Кажущаяся плотность массива изоляции должна быть не менее 80 кг/м3».

Проект российского ГОСТа вообще игнорирует тему процента закрытых пор, размера ячеек. Присутствует абстрактная фраза, что «структура ППУ должна быть однородной, замкнутой и мелкоячеистой». Пунктом 5.1.4.3 «не допускаются пустоты (каверны) и трещины размером более 1/3 толщины теплоизоляционного слоя». Иными словами, это означает, что пустоты на 1/3 толщины изоляции допустимы, или, что стандартом не предусматривается однородность и сплошность изоляции.

В ГОСТе отсутствуют требования по адгезии ППУ к металлу трубы и к полиэтиленовой оболочке. Нет даже требования об отсутствии отслоения при поставке.

Особенности монтажа труб с ППУ изоляцией

Монтаж труб с ППУ отличается оперативностью и легкостью проведения. Однако стоит внимательно отнестись к правильности проведения сварки и установки конструкций, чтобы улучшить эффективность и срок службы пенополиуретановой защиты:

Необходимо проверить целостность отдельного изделия, так как наличие сколов, надрезов и трещин ухудшат эксплуатационные показатели.

Следующим этапом будет укладка арматуры на дно траншеи или на песчаное основание. При этом стоит внимательно отнестись к поверхности, ведь наличие кирпичей и камней могут повредить поверхность теплоизоляции полипропиленовых конструкций.

С помощью сварочного аппарата происходит непосредственно сварка деталей будущей конструкции

Стоит обратить внимание, что сварку не проводят при температуре ниже нуля градусов.

Далее специалист герметизирует открытые участки. Обязательное условие для проведения температура окружающей среды, которая не будет ниже 10 градус

Герметизируют сваренные участки кусками скорлупы из пенополиуретана, которую сначала приклеивают к открытым участкам, а затем накладывают манжет из хомутов и термоскотча для большей прочности получившейся конструкции.

Финишным этапом является проверка работы всей конструкции, если никаких отклонений не выявлено, то все монтажные работы проведены качественно.

Эксплуатация изделий с пенополиуретаном не требует постоянных проверок и дополнительных вложений, поэтому в момента установки конструкции с таким способом термозащиты продемонстрируют отличную теплоизоляцию на протяжении долгого периода времени.

Технология ППУ изоляции

Что такое трубная изоляция ППУ? Название замысловатое, а процесс простой – как и все гениальное. Конструкция – по сути, обычная труба, но покрытая особым слоем, сокращающим износ деталей и уменьшающим потери теплопередачи сети. Материал покрытия называется пенополиуретан, отсюда и название изделия – ППУ.

Изготовление конструкций

Какие методы осуществления ППУ изоляции труб практикуют производители? Покрытие наносится двумя способами:

- С помощью изготовления «скорлупы».

- Посредством заливки. Такую технологию еще именуют «труба в трубе».

Говоря простым языком, ППУ теплоизоляция для труб – это своеобразная «шуба», надетая на базовую оболочку. Итак, что входит в состав такой конструкции?

- самый глубокий слой – стальная основа;

- средний теплоизоляционный слой – пенополиуретан;

- защитная оболочка.

С первыми двумя позициями все ясно, а что же используется в качестве защиты для изделий? Все зависит от того, где и в каких условиях вы прокладываете коммуникации. Если сеть проходит над землей (воздушная прокладка), то в качестве защиты выбирают оцинкованную сталь, когда проведение системы в грунте подразумевает использование оболочки из полиэтилена.

Структура изделия с пенополиуретановой изоляцией

Структура изделия с пенополиуретановой изоляцией

Преимущества ППУ покрытия

Трубы с пенополиуретановой изоляцией давно пользуются популярностью, для нас же пока подобные изделия в диковинку. Знакомьтесь с достоинствами конструкции и модернизируйте свое хозяйство.

Итак, преимущества сетей с пенополиуретановым покрытием:

- увеличение срока эксплуатации (при правильном монтаже жизнь системы можно продлить в несколько раз – до 30 лет);

- уменьшение потерь тепла при его передаче (ориентировочно – до 40%);

- простота монтажа (вам не потребуется сложное оборудование для изоляции труб ППУ, поскольку такие изделия по технологии можно укладывать прямо в траншею – без использования традиционных бетонных колец или возведения колодца);

- особенности конструкции позволяют оперативно определить, на каком участке трассы водоснабжения произошла авария;

- отсутствие токсичных материалов в составе изделия, что делает их любимчиками пользователей, придерживающихся натуральности во всем;

- снижение затрат на ремонт трассы;

- устранение риска появления увлажнения системы из-за конденсации влаги;

- высокая термостойкость изделий, благодаря чему их можно монтировать даже в краях с суровым климатом;

- возможность использования дистанционной системы контроля за увлажнением элементов сети.

Надземное размещение трассы

Надземное размещение трассы

Материалы

Материалы, используемые при производстве НЩО в ППУ изоляции, должны соответствовать пункту 5 ГОСТ 30732-2006. Бетон должен быть марки не ниже М200 по ГОСТ 7473-2010 (тяжелый бетон ГОСТ 16633-91). Арматура и закладные должны соответствовать серии 3.903 КЛ 14 выпуск 1-1 и серии 067.ОТ.000.50 альбом 1. Стальные патрубки должны соответствовать ПБ 10-573-03. Перед нанесением теплоизоляции поверхность стальных патрубков должна быть обработана до степени очистки 3 по ГОСТ 9.402. При необходимости возможно покрытие патрубков антикоррозийным слоем в соответствии с РД 153-34.0-20.518-2003. Пластиковая защитная оболочка изготавливается из светостабилизированного полиэтилена (содержание сажи 2% — 2,5%) маркой не ниже ПЭ-80 по ГОСТ 18599. Текучесть расплава материала определяется по нормам ГОСТ 11645. Основные характеристики полиэтиленовой защитной оболочки, должны соответствовать параметрам, указанным в таблице №3

| Показатель | Характеристика |

| Качество поверхности | Внешняя поверхность защитной оболочки должна быть гладкой. Допускается волнистость и продольные полосы, с учетом которых толщина стенки не выходит за рамки нормативных отклонений. Концы труб-оболочек должны быть ровными, без заусенцев. Не допускается наличия пузырей, раковин, трещин и посторонних включений на внутренней, внешней и торцевой поверхностях. Цвет защитной оболочки – черный. |

| Относительное удлинение при разрыве, %, не менее | 350 |

| Изменение длины труб-оболочек после прогрева при 110 °С, %, не более | 3 |

| Стойкость при температуре 80 °С и постоянном давлении, ч, не менее* | 165 (при начальном напряжении в стенке трубы 4,6 МПа) |

| 1000 (при начальном напряжении в стенке трубы 4,0 МПа) | |

| Стойкость при постоянной нагрузке растяжения 4,0 МПа при температуре 80 °С в водном растворе ПАВ, ч, не менее* | 2000 |

| * Показатель определяется одним из указанных методов. |

«ТАБЛИЦА 3». Характеристики полиэтиленовых защитных оболочек.

Для центрирующих опор (центраторов) допускается использовать полипропилен ГОСТ 26996, ПНД (полиэтилен низкого давления) ГОСТ 16338, другие полимеры.

Хранение

Хранить фасонные элементы необходимо в соответствии с рекомендациями предприятия-изготовителя, а также соблюдая нормативы ГОСТ 30732-2006 и СП 41-105-2002. Для размещения продукции следует выбирать ровные горизонтальные площадки, свободные от камней и иных предметов, способных повредить защитную оболочку и слой теплоизоляции.

Фасонные изделия меньшего диаметра могут укладываться на изделия большего размера. Если предполагается хранение продукции на открытых площадках дольше двух недель, необходимо обеспечить защиту от воздействия прямых солнечных лучей путем устройства навеса или использования непрозрачных рулонных покрытий. Также желательно защитить торцы фасонных элементов от попадания внутрь влаги или загрязнений. Хранение, а также монтаж концевых элементов в местах, где существует риск их затопления водой, запрещено.

Характеристики

В таблице ниже представлены вес Неподвижных Опор (НО) и максимальное усиление на опору.

| Наименование | Наружный диаметр стальной трубы (мм) | Наружный диаметр оболочки (мм) | Наименование ЖБ щита | Масса (кг) | Максимальное усиление на опору (кг) | ||

| Тип 1 | Тип 2 | Боковое | Осевое | ||||

| НО 1-1П ППУ-П с ОДК 32/125 | 32 | 125 | НО 1-1п | 750 | 1000 | 8500 | |

| НО 1-1П ППУ-П с ОДК 40/125 | 40 | 125 | |||||

| НО 1-1П ППУ-П с ОДК 57/125 | 57 | 125 | |||||

| НО 1-1П ППУ-П с ОДК 57/140 | 57 | 140 | |||||

| НО 1-1П ППУ-П с ОДК 76/140 | 76 | 140 | |||||

| НО 1-1П ППУ-П с ОДК 76/160 | 76 | 160 | |||||

| НО 1-1П ППУ-П с ОДК 89/160 | 89 | 160 | |||||

| НО 1-1П ППУ-П с ОДК 89/180 | 89 | 180 | |||||

| НО 1-1П ППУ-П с ОДК 108/180 | 108 | 180 | |||||

| НО 1-1П ППУ-П с ОДК 108/200 | 108 | 200 | |||||

| НО 1-2П ППУ-П с ОДК 133/200 | 133 | 200 | НО 1-2п | 750 | 1500 | 10500 | |

| НО 1-2П ППУ-П с ОДК 133/225 | 133 | 225 | |||||

| НО 1-2П ППУ-П с ОДК 133/250 | 133 | 250 | |||||

| НО 1-2П ППУ-П с ОДК 159/250 | 159 | 250 | |||||

| НО 1-2П ППУ-П с ОДК 159/280 | 159 | 280 | |||||

| НО 2-1П ППУ-П с ОДК 219/315 | 219 | 315 | НО 2-1п | 1700 | 3000 | 20000 | |

| НО 2-1П ППУ-П с ОДК 219/355 | 219 | 355 | |||||

| НО 2-1П ППУ-П с ОДК 273/400 | 273 | 400 | |||||

| НО 2-1П ППУ-П с ОДК 273/450 | 273 | 450 | |||||

| НО 2-2П ППУ-П с ОДК 325/400 | 325 | 400 | НО 2-2п | 1700 | 3500 | 24000 | |

| НО 2-2П ППУ-П с ОДК 325/450 | 325 | 450 | |||||

| НО 2-2П ППУ-П с ОДК 325/500 | 325 | 500 |

Пример условного обозначения неподвижной щитовой опоры (НЩО) наружным диаметром трубы 159 мм, толщиной стенки 4,5 мм с изоляцией типа 1 в полиэтиленовой (ПЭ) оболочке с системой оперативного контроля: НЩО 159×4,5/250 в ППУ-ПЭ с ОДК.

Степень осевых и боковых усилий, которые оказывают давление на НЩО, находится в прямой зависимости от габаритов опоры и глубины прокладки трубопровода. Неподвижную щитовую опору в процессе установки фиксируют с помощью железобетонных каркасов.

Характеристики теплоизоляции неподвижных опор в ППУ должны соответствовать параметрам, отображенным в таблице №2.

| Показатель | Характеристика |

| Плотность*, кг/м3, не менее | 60 |

| Прочность при сжатии при 10 %-ной деформации в радиальном направлении, МПа, не менее | 0,3 |

| Водопоглощение при кипячении в течение 90 мин, % по объему, не более | 10 |

| Прочность на сдвиг в осевом направлении, МПа, не менее, при температуре (для труб с ПЭ оболочкой): | |

| (23 ± 2) °С | 0,12 |

| (140 ± 2) °С** | 0,08 |

| Теплопроводность при средней температуре 50 °С, Вт/м°С, не более | 0,033 |

| Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре** | |

| (23 ± 2) °С | 0,2 |

| (140 ± 2) °С | 0,13 |

| Радиальная ползучесть теплоизоляции при температуре испытания 140 °С, мм, не более, в течение**: | |

| 100 ч | 2,5 |

| 1000 ч | 4,6 |

|

* Плотность среднего слоя изоляции. ** Определяется по требованию заказчика. |

«ТАБЛИЦА 2» Характеристики ППУ для неподвижных опор

Для проведения расчетов значение теплопроводности полиуретановой изоляции в ПЭ оболочке принимается равным 0,033 Вт/м•°С и определяется по методу «трубы» изложенному в приложении Д к ГОСТ 30732-2006. ППУ должен иметь в разрезе замкнутую однородную мелкоячеистую структуру. Не допускается наличие каверн (пустот), размер которых превышает 1/3 толщины слоя теплоизоляции. На торцах теплоизолирующего слоя может быть нанесено гидроизоляционное покрытие.

На опорах, диаметр которых составляет до 426мм включительно, под покровный слой ППУ изоляции устанавливаются два индикатора-проводника, изготавливаемые из мягкой меди сечением 1,5мм2, которые используются для организации оперативного контроля параметров защитной оболочки и теплоизолирующего покрытия. Проводники располагают в одной плоскости сечения, параллельно продольной оси патрубка. Они прокладываются через центрирующие опоры или иные каналы в 20 (±2) мм от поверхности и должны иметь определенное предварительное натяжение. При использовании опор диаметром равным или превышающем 530мм, устанавливается три индикатора-проводника.

Для контроля качества прокладки проводников проводятся измерение электрического сопротивления между ними и стальными патрубками опоры. Прибор должен показывать не менее 100Мом при подаче напряжения не ниже 500В.

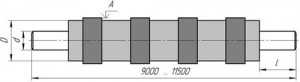

Труба усиленная ПЭ бандажом в ППУ изоляции

Рис.1. Труба ППУ усиленная бандажом ПЭ

Трубы с бандажами применяются для подземного бесканального прокладывания труб изолированных пенополиуретаном ППУ в полиэтиленовой тонкостенной (ПЭ) оболочке, в защитных стальных футлярах, произведённых по согласованным с покуптелем или проектной организацией чертежам предизолированных трубопроводов ППУ.

Необходимым является прокладка труб изолированных в стальных футлярах , по всей длине переезда (авто, ж/д.), для того, чтобы предоставить защиту труб ППУ от перманентных нагрузок на грунтовые почвы и защитить её от последующих повреждений. Всё это делается в определенных условиях монтажа трубопроводов ППУ прокладки бесканальной, с высокими требованиями к герметичности, прочности и устойчивости трубопровода из-за высокой вероятности механических и прочих воздействий на грунтовую почву.

Трубы ППУ изолированные в ПЭ оболочке, также обеспечиваются наружными полиэтиленовыми полимерными бандажами-оболочками, которые прикрепляются вдоль протяженности трубы изолированной в футляре, и служат защитой внешней ПЭ трубы. При бесканальной прокладке трубы теплосетей во время эксплуатации могут постоянно передвигаться в грунте, и в целях защиты и стирания полиэтилена используются разные возможные способы защиты, также употребление полимерных матов компенсационных (вспененные полиуретан или полиэтилен с плотностью до 30 килограмм на кубический метр). Но данных мер не совсем достаточно для стопроцентной защиты трубопровода, укладываемого в футлярах, если брать в расчёт техническую сложность последующего доступа к трубопроводу, в случае его неисправности или повреждения. И именно по этой причине употребляются накладные кольца из ПЭ (защитные ПЭ бандажи).

Применяя вспомогательные кольца-бандажи изолированные в ППУ трубу, предотвращаются преждевременные повреждения и износ ПЭ гидроизоляции, и обеспечивается сохранение теплоизоляционного слоя ППУ.

При бесканальной прокладке трубы теплосетей во время эксплуатации могут постоянно передвигаться в грунте, и в целях защиты и стирания полиэтилена используются разные возможные способы защиты, также применение разнообразных полимерных матов которые действуют как компенсирующие элементы (вспененные полиуретан или полиэтилен с плотностью до 30 килограмм на кубический метр). Подобных вариантов не совсем достаточно для полноценной защиты трубопровода, если учесть и техническую сложность последующего доступа к трубопроводу, в случае его неисправности или повреждения.

Труба в ППУ изоляции, обязательно оборудуется проводами системы ОДК, и её работа осуществляется в системе предизолированного трубопровода теплосети, так же, как и аналогичные изделия.

Усиленные трубы ППУ представляют собой трубы в с усиленной теплоизоляцией второго типа, для регионов страны с холодным климатом. В ГОСТ 30732-2006, в приложениях А и Б описаны регионы, где рекомендуется использование трубы в изоляции ППУ с наибольшей толщиной теплоизолирующего слоя из ППУ.

Использование первого или второго типа изоляции предизолированного ППУ трубопровода принимается на основе решения проектной организации из учета всех характеристик и требований к данному трубопроводу и его тепловой изоляции.

Основные технические характеристики

| Диаметр стальной трубы наруж. (d), мм | Диаметр ПЭ оболочки наруж. (D), мм | Толщина кольца усиления, мм |

||

| Тип 1 | Тип 2 | Тип 1 | Тип 2 | |

| 25×3 | 90×2,2 | — | 5,0 | 5,0 |

| 32×3 | 90×2,2 | — | 5,0 | 5,0 |

| 38×3 | 110×2,5 | — | 5,0 | 5,0 |

| 45×3 | 125×2,5 | — | 5,0 | 5,0 |

| 57×3 | 125×2,5 | 140×3 | 5,0 | 6,0 |

| 76×3 | 140×3 | 160×3 | 5,0 | 6,0 |

| 89×4 | 160×3 | 180×3 | 5,0 | 6,0 |

| 108×4 | 180×3 | 200×3,2 | 5,0 | 6,4 |

| 133×4 | 225×3,5 | 250×3,9 | 7,0 | 7,0 |

| 159×4,5 | 250×3,9 | 280×4,4 | 7,8 | 9,4 |

| 219×6 | 315×4,9 | 355×5,6 | 9,8 | 12,2 |

| 273×7 | 400×5 | 450×5,6 | 12,6 | 13,6 |

| 325×7 | 450×5,6 | 500×6,2 | 14,0 | 15,2 |

| 426×7 | 560×7 | 630×7,9 | 17,6 | 16,0 |

| 530×7 | 710×8,9 | — | 22,2 | — |

| 630×8 | 800×10 | — | 25,0 | — |

| 720×8 | 900×11,2 | — | 28,0 | — |

| 820×9 | 1000×12,4 | 1100×13,8 | 31,2 | 24,0 |

| 920×10 | 1100×13,8 | 1200×14.9 | 35,2 | 26,0 |

| 1020×11 | 1200×14,9 | — | 39,2 | — |

| 1220×11 | 1425×17,3 | — | 39,2 | — |

| 1420×12 | 1600×19,6 | — | 43 | — |

Область применения

Изолированные РР трубы в основном используются сфере жилищно-коммунального хозяйства, технике и промышленном производстве в следующих целях:

- Для снижения теплопотерь трубопроводами. Наиболее актуальна эта проблема для систем отопления и горячего водоснабжения. Нормативные потери тепловой энергии в изолированных трубопроводах достигают 8 % при подземной прокладке и 15 % при воздушной.

- Для защиты от низкотемпературных воздействий. При наружном способе прокладки водопровода и напорной канализации в зимний период возможно их замерзание (особенно при прекращении водоразбора и отключениях насосов). Использование изолированных трубопроводов позволяет сохранить их работоспособность.

- Для предотвращения выпадения конденсата. Низкая теплопроводность стенок РР труб холодного водоснабжения не всегда предотвращает выпадение конденсата на их наружной поверхности. Во избежание этого процесса в помещениях с теплым и влажным воздухом используют теплоизолированные трубопроводы.

- Для снижения шума, вызванного движением жидкости по трубопроводу.