Уход за бетоном и обработка поверхности

Журнал по уходу за бетоном

Журнал по уходу за бетоном

После укладки бетона необходимо поддерживать температуру и влажностный режим для его правильного твердения, что требует защиты от солнца, дождя, ветра и холода. Чтобы создать такие условия, конструкции закрывают полимерной пленкой или брезентом.

Увлажнение бетонной поверхности производят по мере необходимости, все время твердения, сохраняя ее влажной. Конструкции необходимо оберегать от нагрузок до достижения 25% прочности материала.

Чтобы получить первичную ровную поверхность, свежеуложенная смесь выравнивается правилом. Цементное молочко убирается движением гладилки в различных направлениях. Использование специальных затирочных машин после 4 дней твердения делает поверхность идеально гладкой. Они втирают в верхний слой материалы стяжки. После такой работы с бетоном его поверхность получается беспыльной, возможны различные цветовые решения.

Это технология хороша тем, что готовое покрытие можно получить вместе с бетонной укладкой, что ускоряет завершение процесса строительства. Высокопрочный декоративный бетон шлифуют. Эта обработка используется для получения мозаичных поверхностей полов и стен. Мелкие раковины на поверхности затирают цементным раствором, предварительно смочив ее водой.

Приложение Г (обязательное).Основные виды, методы и периодичность контроля используемых материалов,оборудования и технологии приготовления бетонных смесей и бетонов

Таблица Г.1

| Технологический процесс | Состав контроля | Метод и средство контроля | Минимальная периодичность |

|---|---|---|---|

| Контроль качества составляющих бетонных смесей | 1 Определение характеристик цемента | ||

| Вид, марка (класс) прочности | По документу о качестве | Каждая партия | |

| Нормальная густота | По ГОСТ 310.3 и ГОСТ 310.4 | ||

| Сроки схватывания | |||

| Равномерность изменения объема | |||

| 2 Определение характеристик песка | |||

| Фракционный состав и модуль крупности | По документу о качестве, по ГОСТ 8735 или ГОСТ 9758 | Каждая партия | |

| Насыпная плотность | |||

| Содержание пылевидных, илистых и глинистых частиц | |||

| Содержание глины в комках и других органических примесей | |||

| 3 Определение характеристик щебня | |||

| Насыпная плотность | По документу о качестве, ГОСТ 8269.0 или ГОСТ 9758 | Каждая партия | |

| Фракционный состав | |||

| Марка по прочности | Ежемесячно или при смене поставщика | ||

| Марка по морозостойкости | |||

| Содержание зерен слабых пород | |||

| Содержание пылевидных, илистых и глинистых частиц | |||

| Водопоглощение | |||

| 4 Определение характеристик добавок и воды | |||

| Характеристики добавок, нормируемые в ТУ | По документу о качестве, ТУ и ГОСТ 30459 | Каждая партия | |

| Пластифицирующие и редуцирующие свойства добавок | |||

| По основному эффекту действия добавок | Перед началом применения и при смене поставщика | ||

| Характеристики воды (если она не питьевая) | По ГОСТ 23732 | Перед началом применения и при смене источника | |

| Контроль оборудования и технологии приготовления бетонных смесей | 1 Контроль технологического оборудования и программного обеспечения | ||

| Работоспособность | Визуальный осмотр в соответствии с инструкциями по эксплуатации | Ежедневно | |

| Поверка весового оборудования | В соответствии с инструкциями по эксплуатации, ГОСТ 10223 и ГОСТ 8.523 | Один раз в 6 мес | |

| 2 Контроль технологических параметров производства | |||

| Влажность заполнителей | По ГОСТ 8735, ГОСТ 8269.0, ГОСТ 9758 | Каждая смена | |

| Точность дозирования компонентов (состав бетонной смеси)Время перемешивания бетонной смеси | Визуальное сравнение по показаниям весового оборудования и секундомера или по автоматическим распечаткам состава | Каждый замес | |

| Контроль качества бетонных смесей | 1 Определение технологических показателей качества бетонных смесей | ||

| Удобоукладываемость | По ГОСТ 10181 | Первые три загрузки в смену и далее каждую 10-ю загрузку | |

| Средняя плотность | По ГОСТ 10181 | Первая загрузка в смену | |

| Расслаиваемость | По ГОСТ 10181 | При подборе состава бетонной смеси | |

| Визуально | Первые три загрузки в смену и далее каждую 10-ю загрузку | ||

| Объем вовлеченного воздуха или выделившегося газа | По ГОСТ 10181 | Первая загрузка в смену | |

| Температура | Измерение термометром | Первая загрузка в смену | |

| Сохраняемость свойств во времени | По ГОСТ 10181 и ГОСТ 30459 | При подборе состава бетонной смеси | |

| Контроль качества бетона | 1 Изготовление контрольных образцов | ||

| Для определения прочности | По ГОСТ 10180 | По ГОСТ 18105 | |

| Для определения водонепроницаемости | По ГОСТ 12730.5 | При подборе состава бетонной смеси и далее каждые 6 мес | |

| Для определения морозостойкости | По ГОСТ 10060.1 или ГОСТ 10060.2 | ||

| 2 Хранение контрольных образцов | |||

| Температура | Термометр | Ежедневно | |

| Влажность | Психрометр | Ежедневно | |

| 3 Определение показателей качества бетона | |||

| Прочность при сжатии | По ГОСТ 10180 | Для каждой партии бетонной смеси | |

| Однородность и требуемая прочность | По ГОСТ 18105 | ||

| Оценка прочности | По ГОСТ 18105 | ||

| Марка по водонепроницаемости | По ГОСТ 12730.5 | При подборе состава бетонной смеси и далее каждые 6 мес | |

| Марка по морозостойкости | По ГОСТ 10060.1 или ГОСТ 10060.2 | ||

| Средняя плотность легкого бетона | По ГОСТ 27005 и ГОСТ 12730.1 | Для каждой партии бетонной смеси |

Особенности приготовления бетонного состава

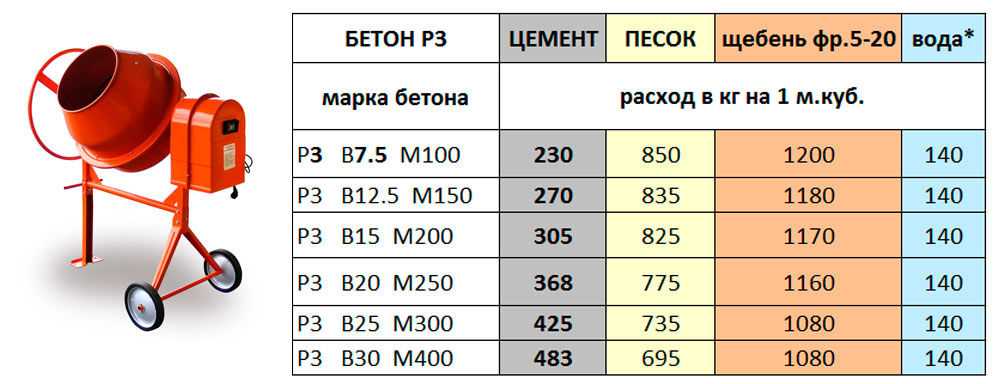

В состав бетона входит портландцемент, песок, щебень, вода. Расход цемента на 1 м3 нормируется ГОСТом, количество составляющих указано в килограммах. Иногда лучше применять пропорции, используя соотношение компонентов. Пропорция цемента и песчано-гравийной смеси должна быть 1:8.

Схема приготовления растворов

Состав бетонной смеси

Цемент. Главная составляющая бетонной смеси. Его марка должна быть выше, чем марка получаемого материала. Добавки снижают исходную прочность.

Песок. От него зависит удобоукладываемость раствора. Он должен быть однородным, без примесей.

Щебень. Используется также гравий или керамзит некрупными, размером 10–80 мм, без химических примесей. Песок и щебень необходимо предварительно промывать от пыли, мелких фракций.

Вода

Важно точно определить количество воды. Это влияет на крепость состава после затвердения, излишек жидкости снижает прочность изделия

Рецепт пропорции бетона

При производстве бетонных работ зимой выбирают цемент марки М300 и более, они быстрее затвердевают. Применяют добавки, увеличивающие морозостойкость полученного материала. Приготовление смеси может производиться на современных заводах-автоматах. Здесь происходит автоматизированное дозирование составляющих, все тщательно перемешивается, получается однородная масса. Материал производится в бетоносмесителях непрерывного действия. Вращающийся барабан тщательно перемешивает материалы, готовая масса непрерывным потоком поступает на транспортные средства.

Если строительный объект расположен далеко от места производства бетона, его можно приготовить в передвижных смесителях-миксерах. Сухой состав перемешивается при движении автомобиля. Растворяется смесь за 15 минут до объекта. Для получения небольшого объема раствора используют бетономешалки, различные инструменты для перемешивания (перфораторы, дрели с насадками).

Это интересно: Потолочное перекрытие в частном доме: распишем во всех подробностях

Уплотнение

Приготовление, транспортировка и укладка выполняется, когда бетон находится в рыхлом состоянии, частицы заполнителя располагаются неплотно и свободное пространство между ними заполнено воздухом. Благодаря такому процессу, как уплотнение, удается обеспечить однородность бетона и его высокую плотность.

Основным и наиболее распространенным способом уплотнения при выполнении монолитной кладки является вибрирование, принцип действия которого основывается на использовании ряда свойств бетонной смеси. Бетонная смесь представляет собой пластично-вязкое тело, которое занимает промежуточное положение между истинными жидкостями и твердыми телами. Она обладает прочностью структуры и способна оказывать сопротивление сдвигу.

Действие вибрирования направлено на уменьшение силы сцепления между зернами. В данном случае смесь теряет структурную прочность и обретает свойства, которые присущи тяжелой вязкой жидкости. Процесс разжижения относится к категории обратимых, и по окончании воздействия прочность структуры восстанавливается.

Действие вибрирования приводит к тому, что частицы заполнителя производят колебательные движения, бетонная смесь разжижается, обретает подвижность и повышенную текучесть. Вследствие этого она лучше распределяется в опалубке, заполняя ее.

Типы вибраторов для уплотнения бетона.

Процесс вибрирования осуществляется при помощи глубинных, наружных и поверхностных вибраторов. Рабочей частью внутренних вибраторов, погружаемой в бетонную смесь, передают колебания через корпус. Поверхностные вибраторы устанавливаются на бетонную уплотняемую смесь и передают колебания благодаря рабочей площадке. Наружные вибраторы укрепляют на опалубке с помощью тисков или иных захватных устройств, в данном случае колебания передаются через опалубку.

Применение того или иного вида вибратора определяется размером и формой бетонируемой конструкции, требуемой интенсивности бетонирования и степенью армирования. Внутренние вибраторы применяют в работах, связанных с массивными конструкциями различной степени армирования. Внутренние, оснащенные гибким валом используют в густоармированных конструкциях. Поверхностным вибраторам под силу уплотнить только верхние слои бетона, поэтому свое применение они нашли при бетонировании полов и тонких плит.

Каждый тип вибраторов имеет свою эффективную зону уплотнения, которая характеризуется для наружных и внутренних вибраторов радиусом действия.

Техника безопасности

В процессе бетонирования конструкций обязательными к соблюдению являются требования СНиП 12–04–2002 «Строительное производство», СНиП 12–03–2001 «Безопасность труда в строительстве», проекта производства работ и различных должностных инструкций.

К основным из правил, обеспечивающим безопасность бетонирования конструкций, относятся такие положения:

- проверку состояния опалубки, тары, средств подмащивания рабочих нудно проводить каждый день, немедленно устраняя неисправности, если таковые были выявлены;

- поворотные бункеры должны отвечать стандартам ГОСТ 21807–76 и перемещаться по площадке только с закрытым затвором;

- необходимо закреплять рабочих страховочным поясом с удлинителем, если работа производится на участке, где нет надежных ограждений, а также когда бетонная смесь укладывается на поверхности с уклоном более 20°;

- нужно строго соблюдать надлежащее расстояние (1 метр) между кромкой бункера и поверхностью, куда укладывается бетон, во время заливки бетонной смеси;

- открывать бункер можно только после остановки крана, а разгружать его следует планомерно, в течение не менее пяти секунд (ни в коем случае не мгновенно);

- электровибраторы нельзя перемещать, держась за токоведущие шланги; при этом во время перерыва в работе или перехода с одного места на другое данное оборудование должно быть выключено;

- необходимо проводить предварительную проверку надежности и исправности виброхобота, если укладка бетонной смеси осуществляется с его помощью;

- работникам не следует передвигаться по незакрепленным средствам подмащивания, а также по конструкциям, не имеющим страховочного каната или ограждения;

- в каждой смене обязательна организация надзора за исправным состоянием ограждений и подмостей, надлежащей освещенностью рабочих мест и соблюдением правил техники безопасности. С этой целью назначаются ответственные лица, помимо прорабов, мастеров и бригадиров, в функции которых таковой надзор входит изначально.

От производства до стройплощадки: путь товарного бетона

Чтобы заказать качественный бетон в Торжке, обратитесь на завод-изготовитель: там цены ниже, и предусмотрена полноценная сертификация товара. Продукция, которую на заводе загружают в бетоносмесители, имеет определенную марку. По ряду причин качественные характеристики бетонного раствора могут ухудшиться:

- Замес материала в полевых условиях без контроля качества

- Неправильная транспортировка

- Многократная перегрузка

- Неподготовленность к приемке бетона на площадке

- Простои между этапами работ

Поэтому очень важно не только приобретать бетон у проверенных производителей, но и заранее подготовиться к приему раствора на стройплощадке

СНиП на бетонные работы – главные положения и структура стандарта

Строительные нормы и правила, утвержденные в 1987 году и зарегистрированные под номером 3.03.01, являются главным нормативным документом, который регламентирует требования к производству бетонных работ. Например, согласно документу, бетонирование должно осуществляться из предварительно просеянных компонентов, которые дозируются по весу. Правила обязывают вводить компоненты в раствор в строгом порядке и смешивать на протяжении определенного времени.

Общая структура правил довольно объемная и освещает комплекс вопросов:

- требования к материалам, применяемым для растворов;

- рекомендации по дозированию компонентов при смешивании;

- методы укладки бетона на различные виды оснований;

- особенности защиты поверхности и ухода за твердеющим бетоном;

- методику испытаний затвердевшего массива на этапе приемки;

- специфику бетонирования при различной температуре;

- требования по армированию бетона и сооружению опалубки;

- способы контроля качества конструкций на основе бетона.

При возведении любого строительного объекта не обойтись без выполнения бетонных работ

При разработке проекта производства работ в нем отражаются все виды мероприятий, которые должны проводиться в соответствии с требованиями строительных норм. Отклонения от регламентированных правилами положений снижают качество бетонных мероприятий, отражаются на безопасности конструкций и долговечности. Рассмотрим основные положения главных разделов нормативного документа.

Монтаж бетона под полы

При устройстве бетонных полов смесь уплотняют с помощью виброрейки.

Устройство бетонных подготовок под пол осуществляется с применением бетонной смеси с осадкой конуса не более 2 см. Опалубку и площадь, которая служит основой, разделяют на карты-полосы шириной в 3-4 м и устанавливают по краям маячные доски. Полосы-карты и опалубку бетонируют через одну. В промежуточных полосах раствор укладывается после затвердения массы в смежных полосах. Для осуществления процесса бетонирования снимают маячные доски.

Бетонная смесь выгружается на место бетонирования из автобетоновоза или подается бетононасосами. С помощью лопат ее грубо разравнивают, а затем при помощи виброрейки уплотняют. Виброрейка должна находиться на одной позиции до тех пор, пока она не опустится на маячные доски обоими концами.

Если ситуация предполагает устройство бетонных, цементных или асфальтовых полов, то поверхность подготовки после прохождения вибробруса оставляют шероховатой для улучшения сцепления с верхними слоями.

Поверхность чистого пола бетонируется по маячным доскам с проведением уплотнения виброрейкой. По прошествии 20-30 минут свежеуложенный бетон заглаживают при помощи специальной затирочной машины или ручного инструмента. Момент заглаживания бетона определяется появлением цементного молока и тонкой пленки воды. Данная пленка в процессе заглаживания удаляется. Через полчаса поверхность бетона обрабатывается металлическим полутерком. Благодаря такой обработке, бетонные полы обретают высокое качество, устойчивость к истиранию и прочность.

Повысить плотность бетонного пола и его гигиенические качества можно благодаря процедуре железнения. Для этого в поверхность влажного свежеуложенного бетона с помощью кельм, затирочных машин или стальных полутерков втирается сухой цемент.

Контроль прочности бетона

Прочность на сжатие монолитного бетона во всех областях строительства, кроме гидротехнического, оценивают по результатам испытаний образцов-кубов 150×150×150 мм в возрасте 28 суток в соответствии с ГОСТом.

Контрольные образцы-кубы готовят на месте укладки из бетонной смеси, непосредственно укладываемой в дело и выдерживаемых в условиях нормального твердения (при 20 (±2)° С и относительной влажности не менее 90%).

Каждая серия контрольных образцов состоит из трех одинаковых кубов.

Количество серий определяют в зависимости от вида конструкций или сооружений, их габаритов и массивности.

Одну серию образцов-кубов назначают на следующие объемы работ:

— на каждые 50 м3 массивных конструкций при объеме блока бетонирования более 1000 м3, при объеме блока меньше 100 м3 — на каждые 250 м3;

— на каждые 100 м3 крупных фундаментов, но не менее одной серии на каждый блок;

— на каждые 50 м3 массивных фундаментов под технологическое оборудование объемом более 50 м3, но не менее одной серии на каждый блок, а при объеме менее 50 м3 — не менее одной серии на каждый фундамент;

— на каждые 20 м3 каркасных и тонкостенных конструкций (колонны, балки, плиты и т. п.);

— не менее двух серий на 200 м3 оснований и покрытий дорог и аэродромов, одна из которых (три образца-куба) — для испытаний на сжатие, другая — три призмы для испытаний на растяжение при нагибе;

на каждые 50 м3 сооружений, возводимых в скользящей опалубке, не менее трех серий (одна для испытаний в возрасте трех суток), но не менее чем на каждые 2 м высоты сооружения.

Помимо образцов-кубов стандартного размера в отдельных случаях прочность на сжатие бетона определяют испытанием образцов-кубов с длиной ребра 10, 20 и 30 см, а также образцов-цилиндров диаметром 15 см и высотой 30 см.

Размеры образцов-кубов зависят от наибольшей крупности заполнителя:

Крупность заполнителя, мм ….. до 20 до 40 до 70 до 150

Куб с длиной ребра, мм …………. 100 150 200 300

Результаты, полученные при испытании образцов-кубов с длиной ребра 10, 20 и 30 см, приводят к стандартной прочности, т. е. прочности при сжатии образцов-кубов с ребром 15 см. Для этого среднеарифметические значения прочности от испытания трех образцов одной серии умножают на поправочные коэффициенты.

Значения поправочных коэффициентов принимают с учетом размеров и формы испытываемых образцов:

Образцы-кубы с ребрами, см 10 20 30

Коэффициент 0,85 1,05 1,10

Для образцов-цилиндров поправочный коэффициент равен 1,10.

Прочность бетона в конструкции или сооружении считают достаточной, если ни в одной из испытанных серий снижение прочности по сравнению с проектной маркой бетона не превышает 15 %.

Если при испытании образцов окажется, что прочность бетона ниже проектной более чем на 15%, состав бетона для дальнейшего бетонирования немедленно корректируют, а возможность использования ранее забетонированных конструкций определяет проектная организация.

В отдельных случаях (например, в дорожном и аэродромном строительстве) помимо определения прочности бетона на сжатие испытывают его также на растяжение при изгибе.

В случаях, оговоренных проектом или специальными техническими условиями, бетон испытывают на прочность при осевом растяжении, на морозостойкость и водонепроницаемость.

Качество торкрета и набрызг-бетона контролируют испытанием образцов на прочность при сжатии и водонепроницаемость.

С этой целью методом торкретирования готовят плиты, из которых выпиливают образцы-кубы необходимых размеров или плитки для испытания на водонепроницаемость.

При подводном бетонировании для проверки прочности бетона на сжатие из «тела» конструкции или сооружения выбуривают образцы-цилиндры.

Контроль качества при зимнем бетонировании по сводам правил

При приемке бетонной смеси на строительной площадке, а также укладке, выдерживании и уходе за бетоном в зимнее время года необходимо осуществлять контроль качества на всех этапах проведения бетонных работ.

Зимний контроль качества осуществляется при наступлении среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С (согласно п.5.11.1).

Контроль качества бетона при бетонировании в зимних условиях необходимо выполнять в строгом соответствии с п.5.5.16 — п.5.5.17 действующего СП 70.13330.2012 Несущие и ограждающие конструкции. Актуализированная редакция СНиП 3.03.01-87.

А также необходимо не забывать о п.5.5.1 — п.5.5.10 СП 70.13330.2012, касаемых контроля качества при бетонировании в обычных условиях.

5.11.16 Требования к производству работ при отрицательных температурах воздуха приведены в таблице 5.7.

Таблица 5.7

| Параметр | Величина параметра | Контроль (метод, объем, вид регистрации) |

| 1 Прочность бетона монолитных и сборно-монолитных конструкций к моменту замерзания (критическая прочность): | Измерительный, по ГОСТ 10180, ГОСТ 17624, ГОСТ 22690, журнал бетонных работ | |

| для бетона без противоморозных добавок: | ||

| конструкций, эксплуатирующихся внутри зданий, фундаментов под оборудование, не подвергающихся динамическим воздействиям, для класса: | Не менее, % проектной прочности: | |

| 50 | ||

| 40 | ||

| 30 | ||

| конструкций, подвергающихся по окончании выдерживания переменному замораживанию и оттаиванию в водонасыщенном состоянии или расположенных в зоне сезонного оттаивания вечномерзлых грунтов при условии введения в бетон воздухововлекающих или газообразующих ПАВ | 80 | |

| для пролетных конструкций: | ||

| 70 | ||

| 80 | ||

| 80 | ||

| для бетона с противоморозными добавками для классов: | ||

| 30 | ||

| 25 | ||

| 20 | ||

| 2 Загружение конструкций расчетной нагрузкой допускается после достижения бетоном прочности | Не менее 100% проектной | Измерительный, по ГОСТ 17624, ГОСТ 22690, журнал бетонных работ |

| 3 Температура воды и бетонной смеси на выходе из смесителя, приготовленной: | Не более | Измерительный, два раза в смену, журнал работ |

| воды — 70 °С, смеси — 35 °С | ||

| воды — 60 °С, смеси — 30 °С | ||

| воды — 40 °С, смеси — 25 °С | ||

| 4 Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или термообработки: | Измерительный, в местах, определенных ППР, журнал работ | |

| Устанавливается расчетом, но не ниже 5 °С | ||

| Не менее, чем на 5 °С выше температуры замерзания раствора затворения | ||

| Не ниже 0 °С | ||

| 5 Температура в процессе выдерживания и тепловой обработки для бетона на: | Определяется расчетом, но не выше, °С: | Измерительный. При термообработке — через каждые 2 ч в течение первых суток. В последующие трое суток и без термообработки — не реже двух раз в смену. В остальное время выдерживания — один раз в сутки |

| 80 | ||

| 90 | ||

| 6 Скорость подъема температуры при тепловой обработке бетона: | Не более, °С/ч: | Измерительный, через каждые 2 ч, журнал работ |

| для конструкций с модулем поверхности: | ||

| 5 | ||

| 10 | ||

| 15 | ||

| 20 | ||

| 7 Скорость остывания бетона по окончании тепловой обработки для конструкций с модулем поверхности: | Определяется расчетом, но не более, °С/ч: | Измерительный, журнал бетонных работ |

| 5 | ||

| 10 | ||

| 20 | ||

| 8 Разность температур наружных слоев бетона и воздуха при распалубке с коэффициентом армирования до 1%, до 3% и более 3% должна быть соответственно для конструкций с модулем поверхности: | Измерительный, журнал бетонных работ | |

| Не более 20, 30, 40 °С | ||

| Не более 30, 40, 50 °С |

5.11.17 При среднесуточной температуре наружного воздуха ниже 5 °С должен вестись журнал контроля температуры бетона. Измерение температуры производится в наиболее и наименее прогреваемых частях конструкции. Количество точек измерения температуры определяется размерами и конфигурацией конструкции и указывается в технологических регламентах и ППР.

Частота измерений температуры:

а) при бетонировании по способу термоса (включая бетоны с противоморозными добавками) — два раза в сутки до окончания выдерживания;

б) при прогреве — в первые 8 ч через 2 ч, в последующие 16 ч — через 4 ч, а остальное время не реже трех раз в сутки;

в) при электропрогреве — в первые 3 ч — каждый час, а в остальное время через 2 ч.

В журнале ответственными лицами за прогрев бетона заполняются графы сдачи и приемки смены. Способ прогрева бетона устанавливается в ППР и указывается для каждого конструктивного элемента.

Укладка бетона зимой по действующим сводам правил

Уход за бетоном зимой по действующим сводам правил

Качество поверхности бетонных и жб конструкций по сводам правил

Подготовительные работы

Готовые к заливке секции отмостки

Готовые к заливке секции отмостки

Прежде чем начать работы по заливке бетона, подготавливают строительную площадку: убирают мусор, наносят разметку будущей конструкции, приступают к установке опалубки. Материалом для этого служат деревянные бруски, доски, влагостойкая фанера, металл или пластик. Опалубка бывает съемная, которая демонтируется после твердения бетона, ее используют при повторных работах. Элементы несъемной системы остаются в теле готовой конструкции.

Размеры внутри опалубки имеют проектные значения с небольшими допусками (2 мм на один метр длины конструкции). Внутренние стенки должны быть гладкими и чистыми, тщательно подогнанными, герметичными. Чтобы легко снять опалубку после использования, их прокладывают полиэтиленом, смазывают мыльно-масляным раствором. Для обеспечения жесткости ограждение стягивают болтами или шпильками с шагом 100–200 см, снаружи устанавливают распорки.

Опалубка демонтируется через 8–10 дней, когда прочность материала достигает 80% марочного значения. Для несущих стен и фундаментов она снимается после достижения 100% прочности. Это относится и к длинным сооружениям более 8 метров.

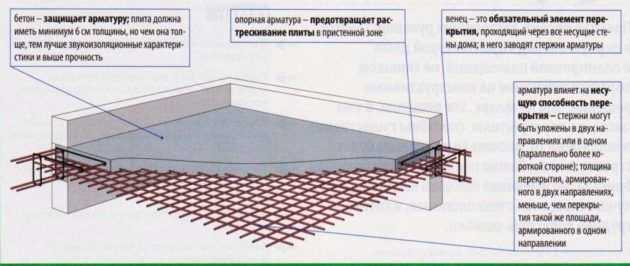

Каркасы соединяют несколькими сетками в объемную конструкцию связующими стержнями. Соединение осуществляется сваркой, фиксаторами, вязальной проволокой. Защитный слой бетона над арматурой составляет 20–30 см снизу и сверху элемента. Для армирования 1 м3 бетонной конструкции необходимо 70–120 кг арматуры.

5.7 Обработка и оценка результатов испытаний

5.7.1 Прочность бетона R, МПа, следует

вычислять с точностью до 0,1 МПа при испытаниях на сжатие для каждого образца

по формуле:

(1)

где F — разрушающая нагрузка, Н;

А — площадь рабочего сечения образца, мм2;

α — масштабный коэффициент для приведения прочности

бетона к прочности бетона в образцах базового размера.

5.7.2 Значения масштабного коэффициента а для

образцов-кубов размером 10×10×10 см следует определять

экспериментальным путем в соответствии с приложением 11 к ГОСТ 10180

не реже двух раз в год. Значение коэффициента α должно находиться в

пределах от 0,95 до 1,0. В случае получения значения коэффициента ниже 0,95

следует провести аттестацию и обновить парк форм.

5.7.3 Прочность бетона в серии образцов определяют

как среднее арифметическое значение прочности отдельных образцов в серии:

из двух образцов — по двум образцам;

из трех образцов — по двум наибольшим по прочности

образцам;

из четырех образцов — по трем наибольшим по

прочности образцам.

Разрушенный образец необходимо подвергнуть

визуальному осмотру и отметить в журнале испытаний:

характер разрушения;

наличие крупных (диаметром более 5 мм) раковин и

каверн внутри образца;

наличие зерен заполнителя размером более 1,5 Dmax, комков глины, следов

расслоения, инородных тел.

В случае наличия перечисленных дефектов структуры, а

также разрушения образца по одной из дефектных схем по приложению 7 к ГОСТ 10180

данный результат учитывать не следует.

При отбраковке дефектных образцов прочность бетона в

серии образцов определяют по всем оставшимся образцам, если их не менее двух.

Результаты испытания серии из двух образцов при отбраковке одного образца не

учитывают.

5.7.4 Оценку прочности бетона отдельных партий (при

определении прочности бетона по контрольным образцам) статистическими методами

в начальный период проводят в соответствии с п. 5.7.4.1, а в последующий период

— в двух вариантах — по пп. 5.7.2 и 5.7.4.3.

5.7.4.1 В начальный период уровень требуемой

прочности бетона в партии принимается по ГОСТ 18105 по п. 3.7, в котором

допускается, при контроле нерегулярно выпускаемых бетонных смесей, коэффициент

вариации принимать равным коэффициенту вариации бетона другого состава при

условии его изготовления по той же технологии и на одинаковых материалах и

отличающегося по прочности не более чем на два класса, либо расчетным путем,

после получения 30 единичных значений.

5.7.4.2 По первому варианту — однородность бетона по

прочности (коэффициент вариации Vп) принимают по данным

завода-изготовителя данной партии бетона.

При этом минимальное значение коэффициента вариации Vп

принимают равным не менее 10 % (Vп ≥ 10 %).

Условия приемки партии бетона — по формуле (8) ГОСТ 18105:

Rф

≥ Rт

= ВнормКт

(2)

где Rф — фактическая прочность партии бетона (по

контрольным образцам), МПа;

Rт

— требуемая прочность бетона, МПа;

Внорм — нормируемое значение

прочности бетона в проектном или промежуточном возрасте, МПа;

Кт — коэффициент требуемой

прочности (по табл. 2 ГОСТ 18105) при заводском

коэффициенте вариации Vпзавод

≥ 10 %.

5.7.4.3 По второму варианту в случаях,

когда заводской коэффициент вариации неизвестен, приемку бетона по прочности

проводят путем сравнения проектного класса бетона с приближенным значением

«условного класса» (Вусл) прочности бетона

Внорм

≤ Вусл = 0,8 Rф,

(3)

где 0,8 — коэффициент перехода от средней прочности

к условному классу, принимаемый по п. 6 приложения Д СТО 36554501-009.

В случаях когда для изготовления одной конструкции

(например, плиты фундамента или перекрытия) используют бетонную смесь разных

партий и/или разных заводов-изготовителей, характеристики однородности бетона

по прочности следует принимать либо по заводу с максимальным коэффициентом

вариации (первый вариант оценки); либо — по второму варианту оценки.

Приложение А (рекомендуемое).Продолжительность перемешивания бетонных смесей

Таблица А.1

Продолжительность перемешивания бетонных смесей тяжелых и мелкозернистых бетонов на плотных заполнителях

| Вместимость смесителя по загрузке, л | Продолжительность перемешивания, с, не менее | |||||

|---|---|---|---|---|---|---|

| в гравитационных смесителях для бетонных смесей марок по удобоукладываемости | в смесителях принудительного действия для смесей всех марок по удобоукладываемости при водоцементном отношении В/Ц | |||||

| Ж1 и П1 | П2 | П3…П5 | Менее 0,3 | 0,3-0,4 | Более 0,4 | |

| Менее 750 | 90 | 75 | 60 | 80 | 60 | 50 |

| 750-1500 | 120 | 105 | 90 | 100 | 70 | 50 |

| Более 1500 | 150 | 135 | 120 | 120 | 80 | 50 |

Таблица А.2

Продолжительность перемешивания бетонных смесей легких бетонов на пористых заполнителях в смесителях принудительного действия

| Вместимость смесителя по загрузке, л | Продолжительность перемешивания, с, не менее, при средней плотности бетона, кг/м³ | |||

|---|---|---|---|---|

| Менее 1000 | 1000-1400 | 1401-1600 | Более 1600 | |

| Менее 750 | 180 | 150 | 120 | 115 |

| 750-1500 | 210 | 180 | 150 | 120 |

| Более 1500 | 240 | 210 | 180 | 135 |

Примечания

1 Продолжительность перемешивания приведена для смеси марки по удобоукладываемости П1.

2 Для смесей марок по удобоукладываемости Ж1, Ж2, Ж3, Ж4, Ж5 продолжительность перемешивания увеличивают на 15, 30, 45, 60 и 75 с соответственно.

3 Для смесей марок по удобоукладываемости П2, П3, П4, П5 продолжительность перемешивания уменьшают на 15, 30, 45 и 60 с соответственно.

4 Для смесей марок по удобоукладываемости Р1, Р2, Р3, Р4 продолжительность перемешивания увеличивают на 5, 10, 15 и 20 с соответственно.

5 Продолжительность перемешивания бетонных смесей легких бетонов на пористых заполнителях в гравитационных смесителях принимают по таблице А.1.

Транспортировка готовой смеси

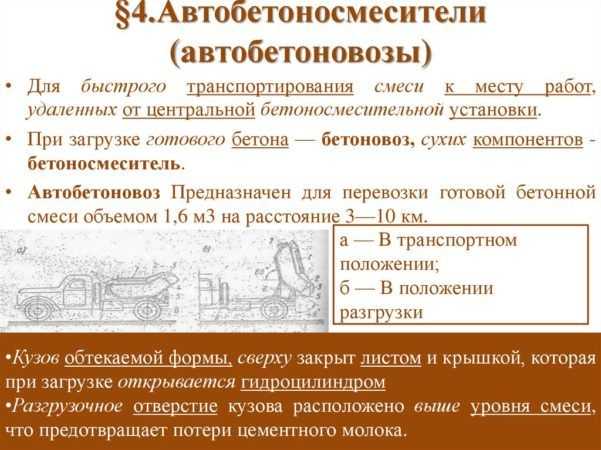

Для транспортировки смеси с места приготовления к месту строительных работ используют различные типы грузовых автомобилей. Их выбор зависит от дальности перевозки, состава, необходимого объема. К таким автомобилям относятся:

- Автобетоносмесители.

- Автобетоновозы.

- Авторастворовозы.

Автобетоносмесители используются для быстрой перевозки пластичных материалов на расстояние до 70 км. Они могут готовить раствор в процессе движения из сухого готового состава. Машины снабжены оборудованием, позволяющим сохранить качество продукции во время ее перевозки.

Длительность перевозки готового бетонного состава зависит от температуры на выходе из смесителя. Чем выше температура, тем меньше времени допускается на его доставку. Перевозка сухих составляющих не ограничена временем. Добавление воды, перемешивание начинают за 30 минут до прибытия на строительную площадку.

Иногда для перевозки бетонного раствора используют автосамосвалы. Это не очень удобное средство перевозки. Трудно защитить материал от замерзания, подсушивания, утечки. Приходится долго чистить кузов автомобиля после перевозки.

Для перемещения бетона в пределах строительной площадки используются бетононасосы, бетононагнетатели. Они перемещают состав по трубопроводам, при этом сохраняются его качественные характеристики, минимизируются потери. Трубы удобно использовать при работах в стесненных условиях, местах ограниченного доступа.

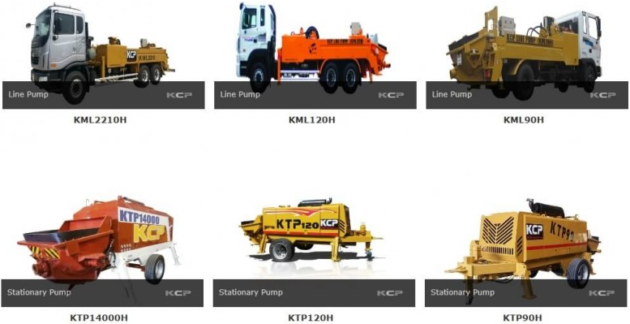

Автобетононасосы, стационарные бетононасосы

Автобетононасосы, стационарные бетононасосы