Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

При определении марки бетона методом обратного отскока прибор — склерометр — фиксирует величину обратного движения бойка после удара о поверхность конструкции или прижатой к ней металлической пластины. Таким образом устанавливается твердость материала, связанная с прочностью функциональной зависимостью.

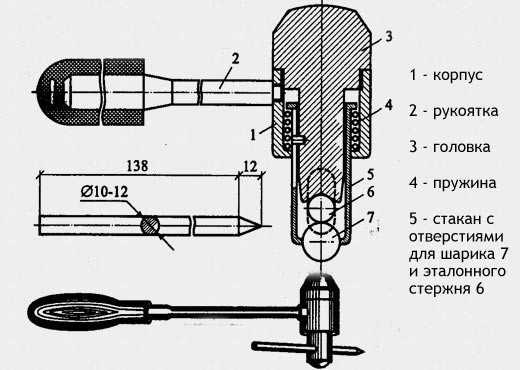

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

https://youtube.com/watch?v=9vU8n0C3EN0

Что влияет на прочность

Прежде, чем изучать методы определения прочности бетона, необходимо разобраться с тем, что влияет на данный показатель и какие факторы могут негативно сказаться на характеристиках застывшего камня. Также следует помнить о том, что затвердевшая на строительном объекте бетонная смесь может демонстрировать совершенные иные свойства в лабораторных условиях.

При условии использования цемента идентичного качества, наполнителей с теми же техническими характеристиками, на прочность бетона могут влиять факторы, не имеющие отношения к самому материалу.

Что влияет на прочность бетона:

- Условия и длительность транспортировки смеси (если раствор готовится не на строительной площадке, а на заводе).

- Метод укладки бетона в опалубку.

- Форма и размеры конструкции.

- Окружающая среда – уровень влажности, температура воздуха на протяжении всего времени твердения раствора.

- Вид напряженного состояния.

- Правильность ухода за застывающим монолитом после заливки.

Как правило, качество смеси значительно ухудшается и характеристики понижаются в случаях невыполнения норм и правил работы с бетоном.

Основные нарушения технологии, понижающие прочность:

- Осуществление доставки замешанной смеси не в миксере.

- Превышение допустимого значения времени в пути.

- Отсутствие уплотнения трамбовками/вибраторами при заливке раствора.

- Очень низкая/высокая температура воздуха при выполнении работ, ветер или дождь.

- Отсутствие оптимальных условий твердения после заливки в опалубку.

В результате неправильной транспортировки, несоблюдения условий выполнения работ бетонная смесь может схватываться и расслаиваться, терять подвижность. При отсутствии уплотнения в толще камня остаются воздушные пузыри, понижающие качество. При окружающей температуре +10-25 градусов и высокой влажности в течение 7-15 суток после заливки бетон набирает 70% проектной прочности. В противном случае сроки затягиваются, монолит может деформироваться, демонстрировать более низкую прочность.

На заводах железобетонных изделий часто используют пропаривание либо автоклавную обработку конструкций для уменьшения срока . Данный процесс обычно занимает 8-12 часов, но в условиях строительной площадки такой метод реализовать не удастся.

Для проверки бетона на прочность и соответствие проектным характеристикам используют самые разные методы и способы. В их число входят лабораторные испытания образцов, косвенные и неразрушающие прямые методы и т.д.

Какие факторы могут влиять на погрешность исследований:

- Дефекты поверхности камня.

- Неравномерность состава раствора.

- Влажность материала.

- Армирование бетонного монолита.

- Промасливание, коррозия, карбонизация слоя внешнего.

- Неисправности в работе приборов для исследования – слабый заряд аккумулятора, выход из строя деталей и т.д.

Наиболее информативной считается проверка бетона методом изъятия образцов из толщи монолита и последующее их исследование. В таком случае удается исключить ошибки, но вот трудоемкость и дороговизна метода не способствуют его популярности.

Чаще всего бетон на прочность проверяют с применением приборов для измерения характеристик, находящихся в прямой зависимости с прочностью – усилие на скол/отрыв, твердость, длина волны и т.д. Далее для вычислений используют специальные формулы.

Методы определения прочности материалов

На практике применяют два метода определения прочности изделий, с их помощью осуществляется контроль качества как отдельных элементов, так и уже готовых конструкций.

Разрушающий метод

Разрушающий метод — обнаружение предельно допустимых базовых способностей объекта, с применением испытаний на контрольных образцах, до абсолютного разрушения последних. Проводится данное тестирование путем выделения ряда образцов, произведенных по аналогичной технологии и из тех же составляющих компонентов, отбор производится как из готового сооружения или изделия, так и специально изготавливается для тестирования.

Такой метод обладает наибольшей достоверностью и результаты, полученные при его выполнении максимально, подлинно отражают физические свойства материала, но на практике такой анализ требует дополнительных затрат и не всегда имеется возможность его провести.

https://youtube.com/watch?v=67e2CrmtAAo

Неразрушающие методы контроля

Второй способ — это неразрушающие испытания, которые позволяют сохранить рабочие характеристики объектов в неизменном виде, без каких-либо конструктивных изменений, что удобно при инспекции готовых конструкций.

Неразрушающие методики основаны на определении параметров, но только косвенным образом, и проводятся несколькими способами:

Капиллярный

Производится капиллярное проникновение жидкостей или газов в полости исследуемых элементов, затем регистрируются индикаторные следы либо при помощи преобразователя, либо визуально. Таким образом, обнаруживаются поверхностные и сквозные дефекты, однако, это требует больших временных затрат, особенно при тщательных осмотрах поверхности с применением инструментов увеличения (дефектоскопа).

Механическая проверка

Существует несколько вариантов осуществления анализа локальных разрушений объекта — это отрыв со скалыванием, ультразвуковое анализирование, воздействие ударного импульса, упругий отскок, пластическая деформация. Каждый способ проверки обладает как достоинствами, так и ограничениями в применении. Единственный эталонный и для которого в ГОСТе закреплены градуированные зависимости — это метод отрыва со скалыванием, в основном, он применяется для бетона.

Магнитный (магнитопорошковый)

Применяется магнитный индикатор для конструкций, изготовленных из сталей ферромагнитного типа, ограничен формой плоскости намагничивания и не может использоваться для неферромагнитных соединений.

https://youtube.com/watch?v=OOHfhEx4KAY

Акустический — резонансный

Определяет колебания упругости образца и частоту продольных или изгибных колебаний, основной плюс такой проверки — это обнаружение дефектов, находящихся еще только в стадии развития (от десятых долей миллиметра), но для качественного проведения такого изучения необходимо дорогостоящее оборудование.

Радиационный

Проводится рентгеновским аппаратом, в основном используется для установления внутренних деформаций соединений, которые получены посредством сварки (непровары, поры, шлаковые включения, трещины).

Тепловой

Делается с помощью тепловизора, выявляются места проходимости тепла, протечек, нарушений изоляционных покрытий, участков нагрева электрических контактов, но на корректность измерений влияют погодные условия, при проведении не всегда удается исключить такие влияния.

Вихретоковый

Используется вихретоковый дефектоскоп, обнаруживает поверхностные повреждения и изъяны, находящиеся на небольших глубинах (глубина -1 – 4 мм), но ограниченно, только в токопроводящих изделиях.

Оценивая все вышеописанные методики, можно сделать вывод, что прочность должна измеряться способом, наиболее подходящим к конкретному исследуемому объекту и при обязательном учете влияния факторов внешней среды, в которой он эксплуатируется.

Важнейшая задача современных производств — это улучшение прочности любых конструкций, она решается включением легирующих элементов в сплавы, радиоактивным облучением, использованием армирующих и композиционных материалов, термической и механической обработкой.

Теоретическая информация

Бетоном является строительный каменный материал искусственного происхождения, который получается в процессе отвердения правильно подобранной уплотненной смеси связующих веществ (цемент, песок, щебень, вода и др. заполнители). Для увеличения способности к противостоянию агрессивным средам и усиления прочностных свойств используют специальные добавки. Смесь всех этих компонентов до того, как она затвердела, принято называть смесью.

Каменная основа образуется за счет песка и щебня. После добавления в смесь воды образуется цементное тесто, которое заполняет промежутки между песком и щебнем, обволакивая их, и выполняет изначально функцию смазки для заполнителей, при помощи которой смесь становится подвижной (текучей). В процессе отвердения зерна заполнители связываются, образуя искусственный монолитный камень, называемый бетоном. При сочетании с арматурой из стали получаемую конструкцию называют железобетонной.

Тестирование без использования приборов

Выше были рассмотрены исследования, проводимые при помощи специальных устройств, однако в случае необходимости незамысловатые испытания можно осуществить своими руками. Точную информацию о прочностных качествах получить не удастся, но определить класс бетона вполне реально.

Сначала подготавливается необходимый инструмент: зубило и молоток, вес которого колеблется в пределах 400-800 г. Ударно-режущее приспособление устанавливается перпендикулярно поверхности.

По нему наносятся удары средней силы, по следам которых и будет производиться анализ.

Использование молотка и зубила.

- Еле заметный отпечаток может свидетельствовать о том, что затвердевшая смесь относится к классу B25 и выше.

- Сильно заметные следы на поверхности конструкции остаются обычно при использовании бетона B15.

- Существенные углубления и наличие крошек позволяют отнести применяемый состав к классу B10.

- Если же острие инструмента вошло в плоскость на глубину более 1 см, то возможно для работ использовался бетон B5.

Сравнительная таблица методов контроля прочности бетона

| Неразрушающий метод | Описание | Особенности | Недостатки |

|---|---|---|---|

| Отрыв со скалыванием | Расчёт и оценка усилий вырывания анкера | Наличие стандартных градировочных зависимостей | Невозможность измерения сооружений с насыщенным армированием |

| Скалывание ребра | Определение усилия откалывания угла бетонной конструкции | Простота применения метода | Не применим для бетонного слоя менее 2 см |

| Отрыв дисков | Оценка усилия отрыва диска из металла | Подходит при высокой армированности конструкций. | Необходимость наклейки дисков. Метод применяется редко |

| Ударный импульс | Измерение энергии удара бойка | Инструмент проведения диагностики – молоток Шмидта. Компактность и простота измерительного оборудования | Невысокая точность оценки |

| Упругий отскок | Измеряется путь ударного бойка склерометром Шмидта | Доступность и простота диагностики | Требования к подготовке поверхности контрольных участков высокие |

| Пластическая деформация | Оценка параметров отпечатка удара специального шарика молотком Кашкарова | Несложное оборудование | Низкая точность результатов диагностики. |

| Ультразвуковой | Измерение показателей колебаний ультразвука, пропущенного через бетон | Возможность оценки глубинных слоёв бетона | Необходимо высокое качество контрольной поверхности |

Методы разрушающего контроля

Разрушающий контроль служит для количественного определения максимальной нагрузки на предмет, после которой наступает разрушение. Испытания могут носить разный характер: статические нагрузки позволяют точно измерить силу воздействия на образец и подробно описать процесс деформации. Динамические испытания служат для определения вязкости или хрупкости материала: это разного рода удары, при которых возникают инерционные силы в частях образца и испытательной машины. Испытания на усталость – это многократные нагрузки небольшой силы, вплоть до разрушения. Испытания на твердость служат для измерения силы, с которой более твердое тело (например, алмазный наконечник ударника) внедряется в поверхность образца. Испытания на изнашивание и истирание позволяют определить изменения свойств поверхности материала при длительном воздействии трения. Комплексные испытания позволяют описывать основные конструкционные и технологические свойства материала, регламентировать максимально допустимые нагрузки для изделия.

Для определения характеристик механической прочности используют разрывные машины. Например, WEB 600, производства TIME Group Inc.: она способна развивать усилие 600 кН. Машины для технологических испытаний, такие как ИА 5073-100, ИХ 5133, ИХ 5092 отечественного производства, поставляемые , служат для испытаний на скручивание проволоки, выдавливание листового металла, перегибов проволоки и так далее.

Есть несколько методов определения твердости металла: по Виккерсу, когда в поверхность вдавливается четырехгранная алмазная пирамидка под действием нагрузки в 5, 10, 20, 30, 50 и 100 кгс. Затем отпечаток измеряют по диагоналям квадрата, и по таблице определяют число твердости. Машины для определения твердости – твердомеры. Например ИТ 5010 – машина для определения твердости по Виккерсу.

При исследовании твердости по методу Роквелла, образец плавно нагружают до 98 Н (10 кгс). Затем дается дополнительная нагрузка до максимального значения 490 Н (50 кгс) – 1373 Н (140 кгс). После его достижения на шкале индикатора прибора отображается количество единиц твердости образца. Один из распространенных твердомеров по Роквеллу – ТР 5006 М. Среди машин, предназначенных для испытания на усталость можно назвать МУИ-6000 (поставщик – «Северо-Западные Технологии»).

Читать также: Оцинковка авто своими руками

Прочность бетона на сжатие

Прочность бетона на сжатие оценивают, руководствуясь ГОСТ 18105-2010. Прочность бетона — способность воспринимать нагрузки или другие воздействия, вызывающие в нем внутренние напряжения, без разрушения.

Классы бетона по прочности на сжатие: В3,5; В5; В7,5; В10; В12,5; В15; В20; В22,5; В25; В27,5; В30; В35; В40; В45; В50; В55; В60; В70; В80; В90; В100; В110; В120.

Минимальное количество испытаний для монолитных конструкций:

| Конструкция | Количество контролируемых участков |

| Фундамент | 3 |

| Колонна | 6 |

| Стена | 3 |

| Перекрытие | 3 |

| Балка | 1 на 4 м (или 3 на захватку) |

Разрушающие методы

- По контрольным образцам производится отбор образцов во время бетонирования

- По образцам, отобранным из конструкции, пробы бетона выбуриваются из готовых конструкций

Для образцов, отобранных из конструкции, необходима дополнительная подготовка: распил и шлифование керна. Испытания проводятся в лаборатории на гидравлическом прессе. Определяется усилие, которое требуется для разрушения образца, после вычисляется напряжение, возникшее при этом усилии.

Неразрушающие методы позволяют полностью ликвидировать или свести к минимуму повреждения элементов здания при проведении испытаний. Их принцип основан на взаимодействии прочности бетона и его косвенными характеристиками.

- Метод отрыва со скалыванием основан на зависимости между прочностью и усилием, необходимым для вырыва заделанного в бетоне специального анкерного устройства.

- Ультразвуковой метод основан на наличии функциональной связи между скоростью распространения ультразвуковых колебаний и скоростью звука.

- Метод упругого отскока заключается в измерении величины обратного отскока ударника от поверхности бетона при ударе.

- Метод ударного импульса основан на принципе того, что электронный блок оценивает твердость и упругопластические свойства испытываемого бетона и преобразует параметр импульса в прочность.

Методы: скалывание ребра, отрыв, пластической деформации в России на практике используются очень редко.

Для всех косвенных неразрушающих методов, необходимо устанавливать градуировочную зависимость по 12 параллельным испытаниям одних и тех же участков косвенным и прямым методом. Градуировка — это зависимость между прочностью бетона и косвенной характеристикой. Для каждого вида бетона строится своя уникальная зависимость.

Сроки проведения испытаний: зависят от метода и количества конструкций (уточняйте по телефону).

Деформации усадки и ползучести

Деформации усадки и ползучести учитываются при проектировании бетонных и железобетонных конструкций. Испытания проводятся по ГОСТ 24544-81 в помещениях с постоянной температурой (20±2) °С и постоянной влажностью (60±5)%.

Ползучесть бетона — это увеличение неупругих деформаций при длительном действии нагрузки.

Усадка бетона — это уменьшение объёма и размеров вследствие уплотнения, потери влаги, затвердевания в результате химических, физических и физико-химических процессов.

Форма и минимальное количество образцов для испытаний: испытания проводятся на серии образцов призменной формы стандартных размеров (40х40х160, 70х70х280, 100х100х400, 150х150х600, 200х200х800 мм). При определении только деформации усадки серия должна состоять из трёх образцов. Определение деформации ползучести определяется одновременно с деформацией усадки, причём перед испытанием требуется определить прочность бетона на сжатие и призменную прочность, поэтому в серии должно быть не менее девяти образцов-призм и три образца-куба с размерами рёбер, соответствующими размеру рабочего сечения призмы.

Этапы проведения испытаний:

по определению деформации усадки:

- Подготовленные образцы устанавливаются в устройство для определения деформаций усадки не позднее 4 часов с момента распалубки образцов;

- Снимаются начальные показания приборов;

- Показания снимаются через сутки, далее на 3, 7, 14 сутки и далее раз в две недели до окончания испытаний;

- После их вынимают из воды, протирают влажной тряпкой и взвешивают;

- Определяются влагопотери посредством периодического взвешивания образцов;

- Испытания длятся 120 дней, либо до момента, когда три последовательных измерения покажут изменения деформаций не превышающие погрешность приборов;

по определению деформации ползучести:

- Подготовленные образцы устанавливаются в устройство для определения деформаций ползучести после достижения бетоном проектной марки по прочности на сжатие;

- Начальный отсчёт показаний приборов начинается после загружения образцов и через 1 ч;

- Показания снимаются через сутки, затем на 3, 7, 14 сутки, следующие 6 недель раз в неделю, затем 10 недель раз в 2 недели и далее один раз в 4 недели до окончания испытаний;

- Испытания длятся 180 дней;

Камеральная обработка результатов в соответствии с ГОСТ и выпуск протокола.

Сроки проведения испытаний:

| деформации усадки | 4 рабочих дня |

| деформации ползучести | 180 дней |

Порядок выполнения и обработка результатов

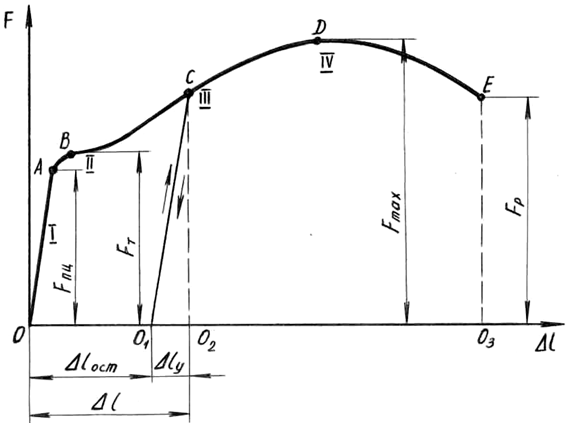

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

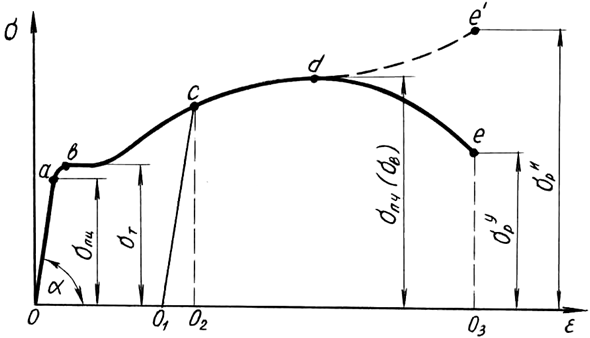

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A и относительные деформации ε=Δl/l (рис. 1.3), где А, l – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l)∙100% / l,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А — Аш)∙100% / А.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A∙l – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Косвенные методы контроля

Подобные исследования проводятся, когда нужно оценить значение прочностных характеристик, используя их в качестве одного из нескольких факторов, дающих представление о техническом состоянии сооружения. Полученный результат не допускается использовать, если не была определена частная градуировочная зависимость (см.также статью «Защита бетона от влаги: способы и применяемые материалы»).

Ультразвуковое тестирование

Широкое распространение получил способ испытания бетона неразрушающим методом, подразумевающим использование ультразвуковых волн. При проведении операции устанавливается связь между скоростью колебаний и плотностью затвердевшей смеси.

На зависимость могут влиять самые различные факторы.

Демонстрируется проведение операции.

- Фракция заполнителя и его количество в растворе.

- Выбранный способ приготовления состава.

- Степень уплотнения и напряжение.

- Изменение расхода вяжущего вещества более, чем на 30 процентов.

Упругий отскок

Неразрушающий контроль прочности бетона этим методом позволяет установить зависимость между прочностью на сжатие и упругостью материала. При исследовании металлический боек основного прибора после удара отдаляется на определенное расстояние, которое является показателем прочностных качеств конструкции.

Так осуществляется проверка отскоком.

Во время испытаний приспособление фиксируется так, чтобы стальной элемент плотно соприкасался с бетонной поверхностью, для чего применяются специальные винты. После крепления маятник устанавливается горизонтально. В этом случае он защелкивается непосредственно спусковым крючком.

Приложив устройство перпендикулярно к плоскости, нажимают на курок. Боек взводится автоматически, после чего самостоятельно освобождается и совершает удар под действием особой пружины. Металлический элемент отскакивает на какое-то расстояние, которое измеряется специальной шкалой.

Схема движения внутреннего стержня.

В качестве основного инструмента для испытаний используется прибор системы КИСИ, который имеет достаточно сложное строение. Прочность затвердевшей смеси удается определить на основании данных устройства после проведения 6-7 тестов по специальному графику.

Придание ударного импульса

Благодаря этому методу исследования можно зафиксировать энергию удара, освобождающуюся в момент соприкосновения бойка с бетонной конструкцией. Положительным моментом считается то факт, что приборы неразрушающего контроля бетона, работающие по принципу ударного импульса, имеют компактные размеры. Однако их цена достаточно высока.

Результаты испытаний составов разных классов.

Пластическая деформация

При проведении операции осуществляется измерение размеров следа, оставленного на бетонной поверхности стальным элементом. Метод считается несколько устаревшим, но в связи с дешевизной оборудования он продолжает активно использоваться в строительной среде. После нанесенного удара измеряются оставшиеся отпечатки.

Устройства для определения прочности такого типа базируются на вдавливании стержня непосредственно в плоскость путем статического давления нужной силы или обычного удара. В качестве основных приборов используются маятниковые, молотковые и пружинные изделия.

Ниже приводятся условия проведения операции.

Молоток Кашкарова для проведения пластической деформации.

- Испытания должны осуществляться на участке, площадь которого колеблется от 100 до 400 кв. см.

- При проведении данной операции следует делать не менее пяти измерений с высокой точностью.

- Ударная сила должна иметь перпендикулярное направление относительно испытываемой плоскости.

- Для определения прочностных характеристик требуется гладкая поверхность, которая достигается формованием в опалубке из металла.

Как определить прочность бетона?

В производстве материалов и строительстве применяются методы для испытания бетона на прочность:

- разрушающие;

- неразрушающие прямые;

- неразрушающие косвенные.

Они позволяют с той или иной точностью проводить контроль и оценку фактической прочности бетона в лабораториях, на площадках или в уже построенных сооружениях.

Разрушающие методы

Из готовой смонтированной конструкции выпиливают или выбуривают образцы, которые затем разрушают на прессе. После каждого испытания фиксируют значения максимальных сжимающих усилий, выполняют статистическую обработку.

Этот метод, хотя и дает объективные сведения, часто не приемлем из-за дороговизны, трудоемкости и причинения локальных дефектов.

На производстве исследования проводят на сериях образцов, заготовленных с соблюдением требований ГОСТ 10180-2012 из рабочей бетонной смеси. Кубики или цилиндры выдерживают в условиях, максимально приближенным к заводским, затем испытывают на прессе.

Неразрушающие прямые

Неразрушающие методы контроля прочности бетона предполагают испытания материала без повреждений конструкции. Механическое взаимодействие прибора с поверхностью производится:

- при отрыве;

- отрыве со скалыванием;

- скалывании ребра.

При испытаниях методом отрыва на поверхность монолита приклеивают эпоксидным составом стальной диск. Затем специальным устройством (ПОС-50МГ4, ГПНВ-5, ПИВ и другими) отрывают его вместе с фрагментом конструкции. Полученная величина усилия переводится с помощью формул в искомый показатель.

При отрыве со скалыванием прибор крепится не к диску, а в полость бетона. В пробуренные шпуры вкладывают лепестковые анкеры, затем извлекают часть материала, фиксируют разрушающее усилие. Для определения марочной характеристики применяют переводные коэффициенты.

Неразрушающие косвенные методы

Уточнение марки материала неразрушающими косвенными методами проводится без внедрения приборов в тело конструкции, установки анкеров или других трудоемких операций. Применяют:

- исследование ультразвуком;

- метод ударного импульса;

- метод упругого отскока;

- пластической деформации.

При ультразвуковом методе определения прочности бетона сравнивают скорость распространения продольных волн в готовой конструкции и эталонном образце. Прибор УГВ-1 устанавливают на ровную поверхность без повреждений. Прозванивают участки согласно программе испытаний.

Данные обрабатывают, исключая выпадающие значения. Современные приборы оснащены электронными базами, проводящими первичные расчеты. Погрешность при акустических исследованиях при соблюдении требований ГОСТ 17624-2012 не превышает 5%.

При определении прочности методом ударного импульса используют энергию удара металлического бойка сферической формы о поверхность бетона. Пьезоэлектрическое или магнитострикционное устройство преобразует ее в электрический импульс, амплитуда и время которого функционально связаны с прочностью бетона.

Прибор компактен, прост в применении, выдает результаты в удобном виде — единицах измерения нужной характеристики.

При определении марки бетона методом обратного отскока прибор — склерометр — фиксирует величину обратного движения бойка после удара о поверхность конструкции или прижатой к ней металлической пластины. Таким образом устанавливается твердость материала, связанная с прочностью функциональной зависимостью.

Метод пластических деформаций предполагает измерение на бетоне размеров следа после удара металлическим шариком и сравнение его с эталонным отпечатком. Способ разработан давно. Наиболее часто на практике используется молоток Кашкарова, в корпус которого вставляют сменный стальной стержень с известными характеристиками.

По поверхности конструкции наносят серию ударов. Прочность материала определяется из соотношения полученных диаметров отпечатков на стержне и бетоне.

https://youtube.com/watch?v=9vU8n0C3EN0