Проектирование дома и инженерных коммуникаций

Проект коттеджа из ж/б плит разрабатывается до мельчайших деталей, а размеры согласовываются с изготовителем. Этому придается особое значение, так как плиты в дальнейшем невозможно будет обрабатывать.

Планировку ж/б дома в будущем практически невозможно будет изменитьИсточник firstcostconceptz.com

В обязательном порядке при разработке проекта повышенное внимание надо обратить на следующие моменты:

- Расположение и число дверных и оконных проемов, их конфигурацию и размеры.

- Присутствие технологических каналов под проводку, вентиляцию и пр.

- Число комнат и их параметры.

- Соответствие комплектующих элементов.

Чтобы разработать проект под строительство частного дома или коттеджа, можно использовать один из двух вариантов:

- Использовать типовые проекты, которые всегда есть в наличии у любой строительной компании.

- Заказывать индивидуальный проект, но в таком случае придется ждать, пока на заводе под него изготовят панели.

Видео описание

Разбор одного из типовых проектов ж/б домов смотрите в видеоролике:

Фундамент

Чаще всего для панельного дома используется ленточное или монолитное бетонное основание. Иногда может использоваться свайный фундамент, но так как для тяжелых домов сваи это дорого удовольствие, то принимаются такие решения в очень редких случаях.

Панели и перекрытия

Следующим этапом при строительстве здания является установка стен и перекрытий. Строительство дома из железобетонных панелей производится профессиональной строительной бригадой с помощью крана. Стеновые плиты скрепляются между собой сваркой по армирующему каркасу.

Видео описание

Современные ж/б панели изготавливаются по технологии Бэнпан. Подробнее в видеоролике:

Кровля

Затем производится возведение крыши. Выбор здесь богатый: можно использовать любую технологию и материалы, применяемые для зданий из блоков, кирпича или дерева.

Отделка

Панельные бетонные стены внутри дома обычно не вызывают больших затруднений во время отделки. Их можно покрасить, наклеить обои, установить декоративные панели. Все эти виды ремонта являются оптимальным вариантом в тех случаях, когда нужно кардинально преобразить помещения при минимальных затратах на материал.

Видео описание

Мнение владельца дома из ж/б панелей о технологии в следующем видео:

Красивые проекты домов из ж/б панелей

Одноэтажный дом из ж/б плитИсточник imhodom.ru

Дом из ж/б плит с мансардойИсточник spbzsk.ru

Двухэтажный дом из ж б панели в стиле хай-текИсточник archdaily.com

Проект ж/б дома с гаражомИсточник domik-63.ru

Оригинальная конструкцияИсточник postroju-dom.ru

Цены на дома из ЖБ панелей по Московской области

На рынке предоставлено загородное жилье из ЖБ панелей всяких типов и в разнообразном ценовом сегменте. Монолитные дома премиум-класса примерно стоят:

- Проект до 200 м²: 4,2-4,6 млн. руб.

- Проект до 300 м² с гаражом на 3 машины: 7,2-7,5 млн. руб.

- Проект до 400 м², 2-этажный, с гаражом на 2 машины: 9,3-10,5 млн. руб.

При вычислении за 1 кв. м. стоимость коттеджей бизнес-класса представлена следующая:

- Дом двухэтажный с плоской кровлей под зону отдыха: 44,7-45,8 тыс. руб.

- Двухэтажный дом со вторым мансардным этажом: 43,4-44,2 тыс. руб.

- Дом с мансардой, одноэтажный: 39,2-40,2 тыс. руб.

В эконом-сегменте дом из ЖБ плит за 1 кв. м. стоит:

- С отделкой внутри: 24-31 тыс. руб.

- Без внутренней отделки: 13-21 тыс. руб.

Видео описание

Рассмотрим поэтапные затраты на строительство дома из жб панелей, начиная от фундамента и заканчивая чистовой отделкой, в следующем видео:

Заключение

Дома из железобетонных панелей строятся обычно недалеко от завода ЖБИ, чтобы транспортные расходы не превышали стоимости самих плит. К тому же перед составлением проекта нужно убедиться, что производитель сможет изготовить изделия нужных размеров и в заданном количестве.

Современные технологии предоставили возможность строительства нестандартных домов, комфортных и надежных, возможно, изменится и ваше отношение к возведению такого жилья.

Преимущества и недостатки

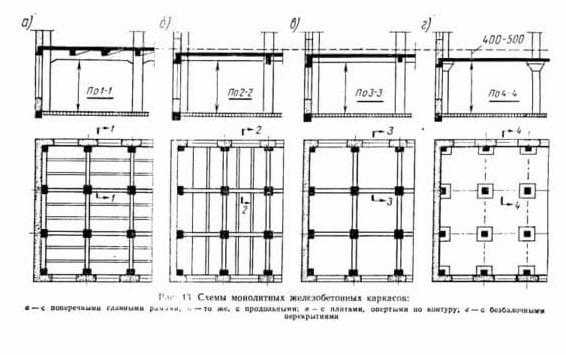

Железобетонные каркасы незаменимы при сооружении высотных зданий, т.к. обладают отличной прочностью. При частном строительстве допустимо выбирать материалы с менее хорошими характеристиками. В связи с этим использование стального каркаса железобетонного при частном строительстве является экономически необоснованным.

Основные преимущества применения материала:

- высокая несущая способность;

- огнестойкость;

- длительная эксплуатация;

- малые эксплуатационные расходы;

- надежность конструкции;

- затраты на производство таких изделий намного ниже, чем на конструкции из камня или металла;

- длина пролетов позволяет создавать большие помещения без дополнительных опор (перегородок, колонн).

Недостатки материала:

- большая плотность;

- необходимость выдержки до приобретения прочности;

- высокая звуко- и теплопроводность;

- трудоемкость ремонтных работ, усиления конструкции;

- материал может покрыться трещинами из-за усадки и силовых воздействий.

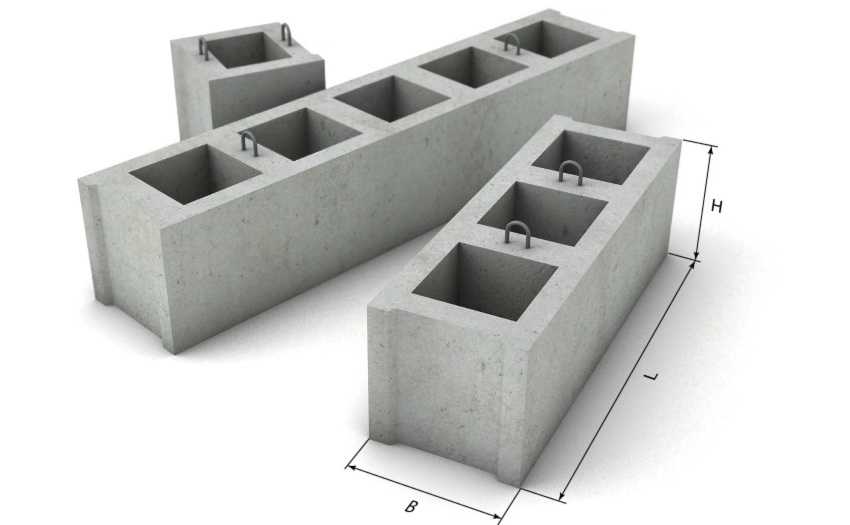

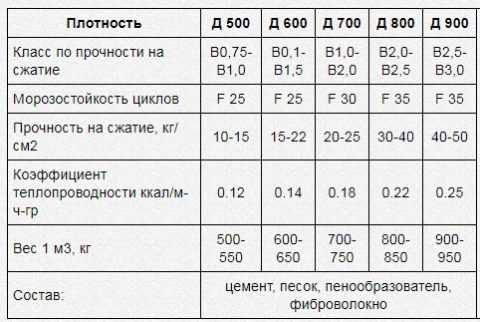

Разновидности блоков согласно ГОСТу: ФБС, ФБП, ФБВ, ФЛ и БФ

Для сооружения технического подполья, стен подвала, устройства столбчатых и ленточных фундаментов, возведения стен невысоких сооружений, неотапливаемых зданий и других конструкций, работающих при систематических воздействиях температур от +50 до -70 градусов, могут использоваться бетонные блоки, которые на основании ГОСТ 13579-78 бывают трех типов: ФБС, ФБВ и ФБП. Изделия изготавливаются из силикатного, тяжелого бетона или керамзитбетона. Их плотность не должна быть меньше 1800 кг/м³.

ФБП – блоки с одно- или двухсторонними пустотами для прокладки коммуникаций

Согласно расшифровке, ФБС представляет собой фундаментный стеновой блок с максимальным запасом прочности. При изготовлении монолитных небольших элементов армирование конструкции не используется. Металл применяется лишь для изготовления петель для монтажа. При производстве габаритных блоков обязательно используются пруты продольного армирования, что увеличивает вес ФБС.

Блоки ФБВ, в отличие от предыдущего типа, имеют продольный разрез в полости изделия. Он предназначен для монтажа инженерных коммуникаций. Процесс производства таких изделий аналогичен способу изготовления предыдущего варианта. Здесь применяется бетон не ниже марки М100. Однако в строительстве ФБВ блоки используются крайне редко, поэтому изготавливаются преимущественно по индивидуальному заказу. Изделия выпускаются длиной 880 мм, высотой 580 мм и шириной 400, 500 и 600 мм.

Фундаментные блоки не имеют армирования за исключением закладных монтажных петлей

Блоки ФБП являются пустотными облегченными изделиями из бетона, имеющими открытые квадратные отверстия в нижней части элемента. Для изготовления применяется бетон марки М150. Изделия выпускаются длиной 2380 мм. Другие линейные размеры блоков фундаментных и цены на изделия находятся в широком диапазоне. ФБП блоки используют для создания фундаментов под промышленное оборудование или для устройства внутренних стен подвала.

В качестве основания под столбчатый или ленточный фундамент употребляются изделия трапециевидной формы, которые маркируются ФЛ. Параметры и размеры фундаментных подушек регламентируются ГОСТ 13580-85. Ширина изделий варьируется в пределах 600-3200 мм. Высота элементов может быть 300 или 500 мм. Последнее значение соответствует изделиям шириной от 2000 мм. Длина блока составляет 780-2980 мм. Самые большие элементы имеют габариты 2980х2000х500 и 1180х500х3200 мм, а самые маленькие выпускаются размером 1180х600х300 мм.

Для возведения внутренних и наружных стен сооружений сельскохозяйственных и промышленных предприятий применяются железобетонные ленточные блоки БФ из тяжелого бетона, которые регламентируются ГОСТ 28737-90. Все элементы разделены на шесть разновидностей, которые отличаются по своим размерам поперечного сечения.

Монтаж ленточного фундамента из блоков трапециевидной формы, которые маркируются как ФЛ

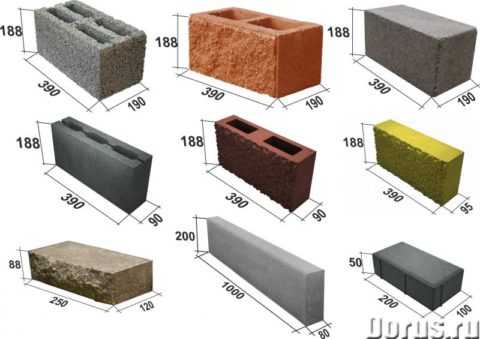

Характеристики стеновых блоков

Необходимо заметить, что изделия отличаются внутренней структурой, составом компонентов и методами изготовления. Отсюда следует вывод, что характеристики бетонных стеновых блоков тоже будут отличаться.

Наиболее распространенными разновидностями являются:

- Пустотелые и полнотелые. Первый вариант более часто используется при строительстве малоэтажных объектов. Основными достоинствами пустотелых блоков считаются:

- малый вес, что обусловлено размерами 200 х 200 х 400 мм;

- приемлемая стоимость;

- хорошие звукоизоляционные качества;

- устойчивость к воздействию открытого пламени;

- достаточная влагостойкость.

- Газобетонные. Данный вариант материала считается самым популярным. Его пористая структура позволяет блокам хорошо пропускать пар, но подразумевает хорошую защищенность от воздействия воды.

Согласно утвержденных ГОСТов, такие блоки бывают бетонные и железобетонные. Строительство стен, исходя из проектных заданий и размеров пустотных мест, может выполняться методом заливки в устроенные каналы ячеистого бетонного материала. Кроме того, пустотелые бетонные блоки для стен возможно применять в виде несъемных опалубочных конструкций, заполняя пустоты тяжелым бетоном, предварительно установив туда арматурные пруты.

При изготовлении таких блоков используется сырье натурального происхождения – известь, вода, песок, портландцемент. Пустоты образуются из-за процесса, который вызывается добавлением алюминиевой пудры. Все компоненты добавляются в строгих пропорциях, затем готовое сырье выливают в формы, отправляют в автоклавную установку, где под воздействие высокого давления и водяного пара обработка продолжается. При затвердевании блоки получают точные геометрические формы, набирают плотность и остаются легкими.

Кроме этого, газобетонный материал отличается размерами бетонных блоков для стен, формами, дополнительными выемками и углублениями на поверхности. Чтобы улучшить теплоэффективность здания, кладку стен из бетонных блоков рекомендуется вести изделиями, имеющими пазо-гребневую возможность смыкания. Элементы устанавливаются плотнее, шов получается тонким.

Для стен дома и перегородок используют гладкие либо перегородочные элементы. Над дверными и оконными проемами устанавливают U-образные перемычки.

- Пенобетонные. Очередная разновидность ячеистого бетонного материала, используемая для наружных стен. Изготавливается из песка, цемента, воды и пенообразователя. Вспененная масса заливается в разборные формы либо в опалубку, после затвердевания извлекается. Данный вид материала отличается пористостью, показателем прочности, более точными размерами. Для малоэтажных домов такие блоки используют при возведении стен, а в случае с каркасными объектами пеноблочным материалом заполняют проемы, созданные несущими конструкциями.

- Полистиролбетонные. Легкость этого материала объясняется наличием полистирольных гранул, входящих в число компонентов сырьевой массы. Материал отличается простотой монтажа, может фиксироваться клеем. Пористость структуры создает хорошую адгезию с отделочным слоем. Блоки отличаются хорошими формами, в подгонке мне нуждаются. Прочность материала такова, что из таких бетонных блоков возводят подпорные стены в районах с неблагоприятной сейсмической обстановкой. Еще одно достоинство – отличная способность противостоять появлению грибка и плесени.

- Керамзитобетонные. Для их изготовления применяют технологию вибрационного литья. Согласно ГОСТу, такие блоки состоят из цемента и керамзита, взятых в равных количествах. Керамзитовый блок тяжелее пено- и газобетонного материалов, но и он не требует специальной техники для перемещения по стройке. Из таких бетонных блоков строят подпорные стенки, заборы, хозяйственные постройки, перегородки.

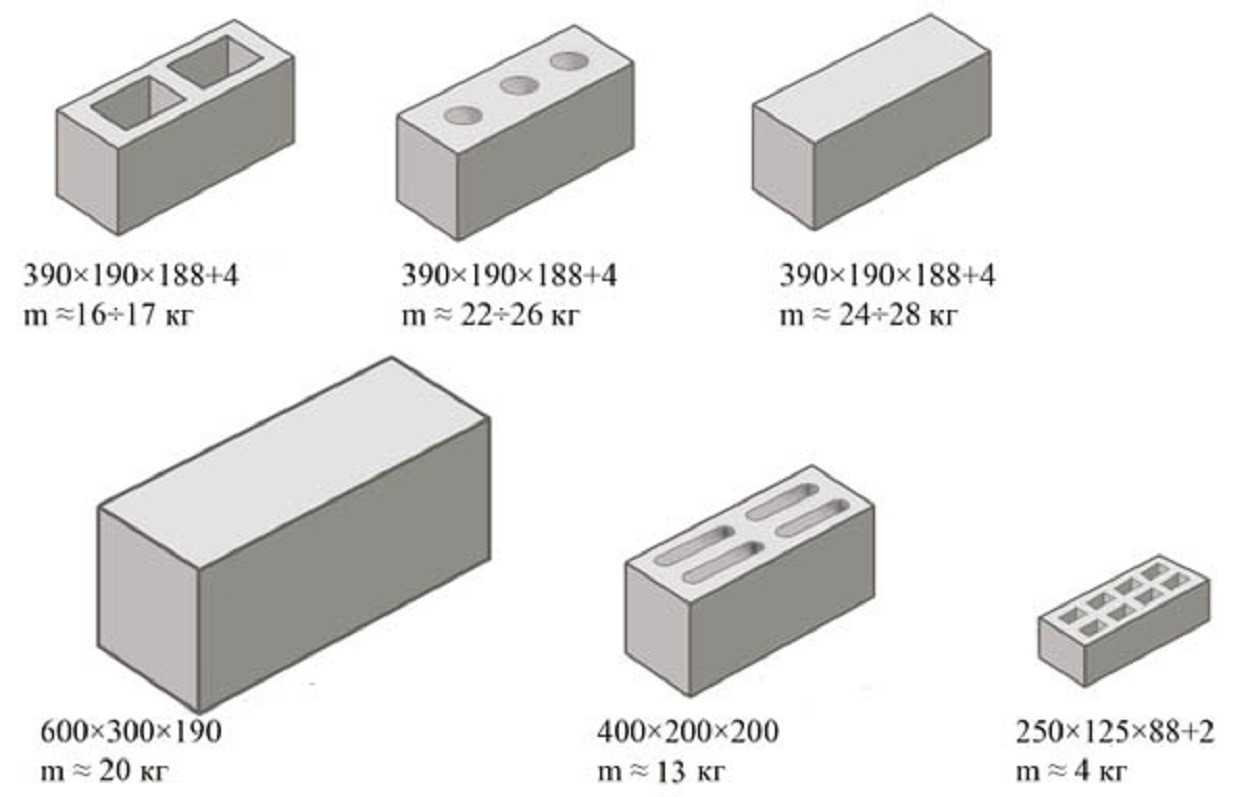

Виды и масса стеновых блоков

От структуры блока зависит и его вес

От структуры блока зависит и его вес

Стеновые блоки – это современный материал, который используется для возведения несущих стен и перегородок в зданиях различного назначения. Они бывают разных форм, габаритов, изготавливаются из бетона и добавок, наполнителей.

В зависимости от состава они бывают:

- керамзитобетонные;

- пенобетонные;

- газобетонные;

- арболитовые;

- полистиролбетонные и т.д.

Бетонные изделия

Бетонные изделия

Укладка малоразмерных изделий

Укладка малоразмерных изделий

Крупногабаритные стеновые конструкции используют для возведения несущих стен, большая масса требует применения специального оборудования для транспортировки и монтажа.

Строительство из крупных изделий

Строительство из крупных изделий

По сравнению с кирпичной кладкой, использование блоков экономит время, а значит, уменьшается стоимость строительства. С ними проще работать, они обладают хорошими тепло- и звукоизоляционными свойствами, не требуют облицовки.

Стена из пустотелых блоков

Стена из пустотелых блоков

Керамзитобетонные блоки

Они изготавливаются из керамзита, воды и цемента. Этот материал пористый, морозоустойчивый, с высокой звуко- и теплоизоляцией, огнестойкий. Керамзитобетон применяют для возведения стен, перегородок, фундаментов, дымоходов, каминов.

Керамзитобетон

Керамзитобетон

Прочность и вес керамзитобетона зависят от соотношения компонентов. Объемный вес этого материала 700–1200 кг/м3.

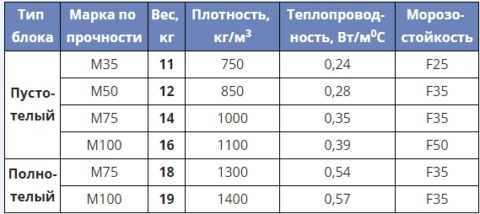

Бетонный блок вес

Бетонный блок вес

Масса керамзитобетона зависит от нескольких факторов, главные из которых – плотность и марка бетона. Чем больше плотность, тем больше вес конструкции. Ниже приведена таблица веса блоков 200х200х400 мм по марке бетона.

Вес блоки бетонные 20х20х40 Таблица

Вес блоки бетонные 20х20х40 Таблица

Стена из сплошного керамзитобетона

Стена из сплошного керамзитобетона

При покупке керамзитобетона, решающим фактором должна быть не цена, а качество. Важно приобретать материалы у проверенных производителей, и требовать сертификаты соответствия

Пенобетонные блоки

Пенобетон получают из смеси цемента с песком и специального взбитого пенообразователя. Оба состава сначала готовят отдельно, потом смешиваются в единую массу, разливают в формы и сушат в естественных условиях.

Пеноблоки

Пеноблоки

Пенобетон применяют для кладки внутренних и внешних стен, возведения несущих элементов в малоэтажном строительстве, крыш, перекрытий, полов, хозяйственных построек в качестве утеплителя.

Пенобетон в разрезе

Пенобетон в разрезе

Пенобетонные конструкции прочные, обладают низкой теплопроводностью и высокой шумоизоляцией, огнестойкостью и пожаробезопасностью, хорошо поддаются обработке.

Дом из пеноблоков

Дом из пеноблоков

По назначению они бывают:

- конструкционные (самые прочные D до 1200 кг/м3);

- конструкционно-изоляционные (D = 600–800 кг/м3);

- теплоизоляционные(D = 400–500 кг/м3).

Вес и другие характеристики пенобетона в зависимости от плотности

Вес и другие характеристики пенобетона в зависимости от плотности

Строительство из пеноблоков

Строительство из пеноблоков

Для строительства используются пенобетонные изделия различной массы, объема, размера. В зависимости от марки пенобетона, вес блоков одинакового размера будет разным.

Вес пенобетона

Вес пенобетона

Универсальность использования, простота монтажа и экономичность делают пенобетон популярным строительным материалом. При возведении построек своими руками используется инструкция производителя, в которой указывается последовательность действий, необходимые вспомогательные инструменты и материалы. Сравнительно небольшой вес блоков позволяет сэкономить на транспортировке, быстро выполнить необходимые работы.

Процесс изготовления фундамента из блоков ФБС

Если позволяют характеристики грунта, то можно возвести основание только из блоков ФБС.

Однако наиболее широкое распространение получили так называемые сборно-монолитные фундаменты. Принципиальным отличием таких оснований от обычных монолитных ленточных фундаментов является то, что бетонирование необходимо производить только при обустройстве верхнего и нижнего армопоясов. Приводим краткую поэтапную инструкцию по изготовлению блочно-монолитного фундамента:

- Прежде всего, производим разметку и рытье траншеи (по аналогии со стандартным ленточным основанием).

- На дно траншеи засыпаем слой песка (толщиной 10÷20 см) и тщательно трамбуем с помощью виброплиты.

- Затем насыпаем такой же слой щебня и также тщательно утрамбовываем.

На заметку! На глинистых почвах в качестве подсыпки используют так называемую гарцовку (смесь песка, гравия и цемента), которая при непосредственном контакте с водой становится тверже окружающего грунта и защищает нижнюю поверхность основания.

- Обустраиваем невысокую опалубку для нижнего армопояса.

- Укладываем в нее плотный полиэтилен (для предотвращения быстрого удаления влаги).

- Монтируем двухярусный армирующий каркас (нижний слой – рабочий, верхний – конструкционный).

- Заливаем бетонный раствор.

- По достижению 20% прочности «подбетонки» (это приблизительно через сутки после заливки раствора) приступаем к монтажу блоков ФБС с помощью подъемного крана. Кладку начинаем с углов основания (технология аналогична кирпичной) и производим ее на песчано-цементный раствор, которым необходимо также заполнить вертикальные полости между изделиями. Второй и последующие слои делаем «вразбежку» с перекрытием блоков.

Важно! Правильность установки каждого блока контролируем (по вертикали и горизонтали) при помощи уровня

- После окончания укладки изделий обустраиваем опалубку для верхнего армопояса.

- Монтируем внутри ее армирующий каркас и заливаем все бетонным раствором.

Для информации! Верхний армирующий пояс выполняет несколько основных функций: выравнивает неровности, которые могут возникнуть при установке блоков; равномерно распределяет нагрузки на всю ленту фундамента и увеличивает прочность всего основания.

- Частично расшиваем наружные кладочные швы и заполняем их специальной смесью (с гидроизолирующей добавкой).

- Выполняем все необходимые работы по гидроизоляции фундамента.

И только после этого производим засыпку траншеи.

Как сделать фундаментные блоки своими руками

Для создания опалубки следует взять фанеру OSB, ширина которой равна высоте блоков, а длина – на 20 см больше их длины. Одна сторона фанеры зачищается и окрашивается водостойкой краской.

После высыхания на окрашенной стороне обеих фанер в 10 см от краёв ножовкой делаются поперечные пропилы глубиной примерно в 5 мм.

Расстояние между ними на каждой заготовке из фанер должно быть равным длине блоков. Теперь между краем каждой фанеры и пропилом, примерно посередине, сверлятся отверстия диаметром 14 мм – для болтов будущей стяжки.

Из стального листа толщиной 1 мм вырезаются два прямоугольных куска: одна сторона каждого равняется высоте блоков, другая – ширине.

Они послужат в качестве торцевых вставок опалубки, для них и делались пропилы, так же можно использовать фанеру или обрезную доску.

Осталось приготовить несколько стальных стержней диаметром 12 мм и длиной, на 10 см превосходящей ширину блоков, с резьбой на концах, – и можно приступать к сборке.

Заготовки из фанеры укладываются на ровную поверхность параллельно друг другу окрашенной стороной вовнутрь. В пропилы вставляются металлические торцы, а в круглые отверстия – подготовленные стержни.

Прежде чем стянуть конструкцию гайками, с внутренней стороны фанеры, рядом со стяжкой, следует установить деревянные проставки для фиксации ширины блока.

Теперь гайки затягиваются и опалубка готова.

Для приготовления раствора 1 часть цемента соединяется с 2 частями песка и 4 частями гравия. Для того, чтобы блоки получились прочными, смесь после тщательного перемешивания должна остаться достаточно вязкой.

Нужная консистенция достигается регулировкой подачи воды. Перед заливкой раствора с внутренней стороны торцевых стенок, посередине, можно установить деревянные бруски. Впоследствии они удаляются и остаются пазы, которые при укладке готовых блоков заполняются раствором.

Это усиливает сцепку между ними, отчего фундамент становится прочнее. Теперь форма заполняется смесью и утрамбовывается. Во избежание растрескивания при высыхании конструкция накрывается плёнкой и в течение двух дней регулярно поливается водой, после чего опалубку можно разобрать.

Видео: Опалубка своими руками

Состав и технические характеристики

Бетон практичный материал для изготовления строительных плит, блоков и других конструкций. Простой рецепт и доступность ингредиентов позволяют проводить работы по заливке бетонных блоков своими руками.

Как сделать блоки из бетона, и чем отличаются самодельные элементы от заводских блоков, рассмотрим ниже.

Состав и технология изготовления

Процесс изготовления блоков из бетонного раствора не отличается сложностью и не требует специальных знаний.

Для работы понадобится:

- Бетономешалка;

- Лопата;

- Емкости для ингредиентов;

- Форма;

Так же желательно наличие вибростола или вибрационного аппарата для лучшей трамбовки. Так как технология вибропрессования позволяет создать блоки с более высокими показателями прочности и плотности.

Отливка стандартных бетонных блоков выполняется по следующему алгоритму:

Изготовление и подготовка форм для бетонных блоков – опалубка изготавливается из прочных материалов, способных выдержать давление бетона. Можно использовать железные, силиконовые формы или выполненные из ламинированной фанеры;

Замешивание бетонной смеси – очень важно соблюдать последовательность добавления компонентов, вначале сухие, затем вода;

Заливка массы в формы и тщательное уплотнение раствора;

Усадка и предварительное затвердевание смеси;

Вынимание из формы и складирование до полного набора прочности. Хранить бетонные блоки необходимо с большом сухом и вентилируемом помещении.. При изготовлении бетонных блоков важно использовать ингредиенты высокого класса состав: бетон используется только марки М400 или М500, песок тщательно очищен от грязи и мусора, лучше карьерный

При изготовлении бетонных блоков важно использовать ингредиенты высокого класса состав: бетон используется только марки М400 или М500, песок тщательно очищен от грязи и мусора, лучше карьерный. Для улучшения качеств готового изделия многие производители используют при изготовлении пластификаторы, которые повышают показатели морозостойкости, водостойкости и прочности

Для улучшения качеств готового изделия многие производители используют при изготовлении пластификаторы, которые повышают показатели морозостойкости, водостойкости и прочности.

При изготовлении бетонных блоков используется простые и доступные материалы, которые можно найти в любом строительном магазине. В состав входят следующие компоненты:

- Портландцемент;

- Песок или щебень мелкой фракции;

- Чистая вода;

- Пластификаторы и присадки (при желании).

Ингредиенты при замешивании стандартного цементного раствора добавляются в следующих пропорциях:

- Цемент – 1 часть;

- Наполнитель – 7 — 9 частей;

- Вода – 0,5 части.

Для изготовления более плотных блоков необходимо использовать раствор с небольшим количеством воды, такая бетонная смесь имеет не жидкий, а рассыпчатый вид. Технология изготовления таких блоков имеет свои особенности: для превращения такого раствора в качественный стеновой блок необходимо на этапе трамбовки подвергнуть его действию вибрации и высокого давления.

Технические характеристики

Блоки, выполненные из бетонной массы, отличаются высокими показателями прочности и плотности, они имеют следующие характеристики:

- Плотность блока колеблется от 1350 – 2250 кг/м в кубе в зависимости от вида и типа изделия, полнотелый блок будет заметно прочнее блока с пустотами;

- Прочность так же зависит от типа изделия и степени тяжести блока, она находится в диапазоне от 75 до 25 кг/ см2 ;

- Морозостойкость – бетонные блоки выдерживают до 50 циклов;

- Срок эксплуатации – по заверениям производителей блоки из бетона служат до 100 лет и выше при надлежащем уходе;

- Теплопроводность варьируется от 0,51 до 1,14 Вт/м*С.

Бетонные блоки негорючие, изготавливаются из экологически чистых материалов, поэтому не оказывают влияние на здоровье человек.

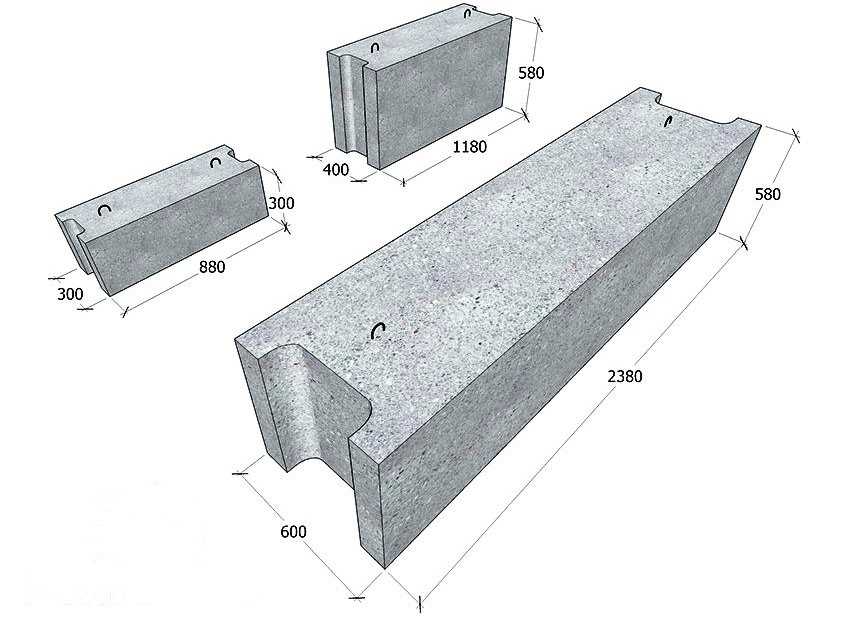

Блоки ФБС: размеры изделий согласно сортаменту

Каждый блок имеет свою маркировку, которая указывает на длину, ширину и высоту изделия в дециметрах. Эти параметры должны строго соответствовать требованиям ГОСТ 13579-78. Если рядом с числовым значением стоит буква «Т», это свидетельствует о том, что при изготовлении блока применялся тяжелый бетон, буква «П» указывает на керамзитобетон, а «С» – на плотный силикатный бетон.

Блоки фундаментные ФБС имеют свою маркировку, которая представляет собой определенный набор букв и цифр

По ГОСТу блок ФБС представлен в 15 типоразмерах, где важной габаритной характеристикой является ширина изделий, которая составляет 300-600 мм. По длине ФБС сортамент разбит на три типоразмера со значениями 880, 1180 и 2380 мм

Высота изделий составляет 580 мм. Лишь блок длиной 1180 мм располагает высотой изделия 280 мм. Самый маленький элемент имеет размеры 880х300х580, а самый большой фундаментный блок ФБС 24.6.6 – 2380х600х580 мм.

Маркировка стандартных изделий приведена в таблице:

| Обозначение | Ширина, мм | Высота, мм | Длина, мм | Вес элемента, кг |

| ФБС.24.6.6 | 600 | 580 | 2380 | 1960 |

| ФБС.24.5.6 | 500 | 580 | 2380 | 1630 |

| ФБС.24.4.6 | 400 | 580 | 2380 | 1300 |

| ФБС.24.3.6 | 300 | 580 | 2380 | 970 |

| ФБС.12.6.6 | 600 | 580 | 1180 | 960 |

| ФБС.12.5.6 | 500 | 580 | 1180 | 790 |

| ФБС.12.4.6 | 400 | 580 | 1180 | 640 |

| ФБС.12.3.6 | 300 | 580 | 1180 | 460 |

| ФБС.12.6.3 | 600 | 280 | 1180 | 460 |

| ФБС.12.5.3 | 500 | 280 | 1180 | 390 |

| ФБС.12.4.3 | 400 | 280 | 1180 | 310 |

| ФБС.9.6.6 | 600 | 580 | 880 | 700 |

| ФБС.9.5.6 | 500 | 580 | 880 | 590 |

| ФБС.9.4.6 | 400 | 580 | 880 | 470 |

| ФБС.9.3.6 | 300 | 580 | 880 | 350 |

Размеры блоков ФБС согласно сортаменту

ФБС – конкретно для строительства оснований

Рассматриваемые блоки собой представляют монолитно бетонные детали, изготавливаемые из высокого сорта тяжёлого бетона. Они армируются прутьями из металла (благодаря этому смогут выдержать большие нагрузки) и смотрятся, как с прямыми углами параллелепипеды. Часто ФБС оборудуются специализированными проушинами, которые делают легче процесс их погрузки на предприятии и выгрузки на объекте строительства. Более того, по торцам изделий предусматриваются особенные выемки. В них во время монтажа подается жидкий раствор бетона, который максимально прочно соединяет некоторые блоки между собой.

Служебный срок сборного фундамента ФБС больше ста лет. Сведите до минимума сроки строительных работ — закажите блоки ФБС и бетон любой марки на ресурсе «Бетон 174»

Важные тех. характеристики фундаментных изделий такие:

- влагонепроницаемость бетона – W2;

- стойкость на сжатие – В12,5;

- устойчивость к морозу– F200;

- плотность – в границах 2400 кг на метр кубический;

- надёжность – около 110 кг/см.

Блоки ФБС изготавливаются из высокого сорта тяжёлого бетона и армируются прутьями из металла

Геометрические размеры блоков могут быть очень разными. Это позволяет потребителям выбирать хорошие изделия для строительства любых оснований. Одни из самых популярных типоразмеры ФБС такие: ширина и высота – 0,3–0,6 м, длина – 2,4; 1,2; 0,9 м. Но если будет необходимость очень легко заказать изделия с другими параметрами.

Исходным сырьем для описываемых блоков очень часто выступает бетон из керамзита. Производственная технология ФБС очень сложная и сложная в работе. Она предусматривает использование специального оборудования – принудительных бетономешалок и больших погружных вибраторов. Процесс получения блока с заданными техническими показателями занимает более 30 дней. Так как ФБС в большинстве случаев применяются для строительства фундаментов, производственники в дополнение обрабатывают поверхность изделий композитными составами (гидрофобизатор плюс битум). Подобные покрытия исполняют функцию эффектной гидрозащиты, которая прекрасно предохраняет блоки от воздействия атмосферных, талых и грунтовых вод.